Introdução

A otimização de desempenho e o controle de custos de sistemas ópticos dependem do controle preciso das especificações de produção, especificações de superfície e especificações de material. Com base nos padrões internacionais ISO e práticas da indústria, este artigo analisa sistematicamente os três principais sistemas de parâmetros de componentes ópticos, abrangendo a definição, padrões de classificação e impacto real de 15 indicadores-chave. Por meio de comparação de tabelas de dados, citação de especificações internacionais e análise de casos, ele fornece soluções viáveis para design óptico, fabricação e aquisição, ajudando as empresas a equilibrar desempenho e custo e melhorar a competitividade do mercado.

Especificações de produção: a pedra angular da adaptação mecânica e da estabilidade do caminho óptico

As especificações de produção afetam diretamente a compatibilidade mecânica e a precisão do caminho óptico dos componentes ópticos, e um equilíbrio dinâmico deve ser alcançado entre viabilidade de fabricação, custo e desempenho.

1. Tolerância de diâmetro: a primeira linha de defesa para precisão de instalação

A tolerância do diâmetro define a faixa de desvio permitida do diâmetro externo do componente óptico, que afeta diretamente a precisão do alinhamento do eixo mecânico e do eixo óptico. Se a tolerância for muito grande, o eixo óptico pode mudar em mais de 0,5°, causando distorção de imagem. Os padrões de tolerância para diferentes níveis de precisão são os seguintes:

| Nível de qualidade | Faixa de tolerância (mm) | Cenários típicos de aplicação |

|---|---|---|

| Em geral | +0.00/-0.10 | Lentes de consumo, sistemas de iluminação |

| Precisão | +0.00/-0.05 | Lente objetiva de microscópio, módulo de câmera |

| Alta qualidade | +0.000/-0.010 | Colimador a laser, telescópio astronômico |

Caso: Uma lente com desvio de diâmetro maior que 0,1 mm pode causar um deslocamento de 50 μm no ponto durante a instalação, afetando a precisão do corte a laser.

2. Espessura central e raio de curvatura: escala dupla para projeto de caminho óptico

- Tolerância de Espessura Central: Para cada aumento de 0,1 mm no desvio, a aberração esférica aumenta em 15%:

| Nível de qualidade | Faixa de tolerância (mm) |

|---|---|

| Em geral | ±0,20 |

| Precisão | ±0,050 |

| Alta precisão | ±0,010 |

- Tolerância do raio de curvatura: Lentes de alta precisão devem ser controladas dentro de ±0,01%, caso contrário, o desvio da distância focal pode atingir 1%. Por exemplo, se o erro de uma lente com um raio de curvatura de 100 mm for ±0,1 mm, a distância focal muda em 0,3 mm.

3. Chanfro e Abertura Livre: Co-Design de Proteção e Eficiência

O chanfro pode evitar danos nas bordas e sua largura precisa ser controlada de acordo com a classificação do diâmetro:

| Faixa de diâmetro (mm) | Largura máxima do chanfro (mm) | Cenários aplicáveis |

|---|---|---|

| 3,00–5,00 | 0.1 | Conjunto de microlentes |

| 5,01–25,4 | 0.25 | Lente da câmera |

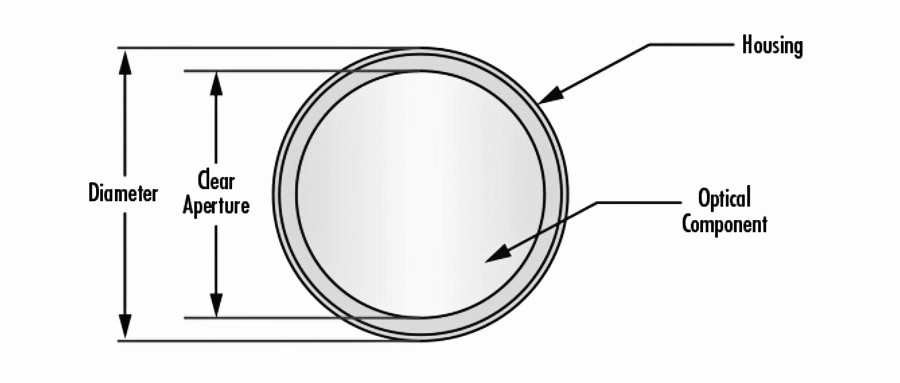

A abertura livre precisa garantir uma área efetiva de mais de 90% do diâmetro para evitar defeitos nas bordas devido à dispersão da energia luminosa:

| Diâmetro (mm) | Requisitos de abertura clara |

|---|---|

| 3h00–10h00 | ≥90% de diâmetro |

| ≥50,01 | Diâmetro–1,5 mm |

Especificações de superfície: a cadeia de transmissão de defeitos microscópicos para o desempenho do sistema

A qualidade da superfície determina diretamente a dispersão da luz, a eficiência de absorção e o limite de dano do laser, e é o divisor de águas dos sistemas ópticos de ponta.

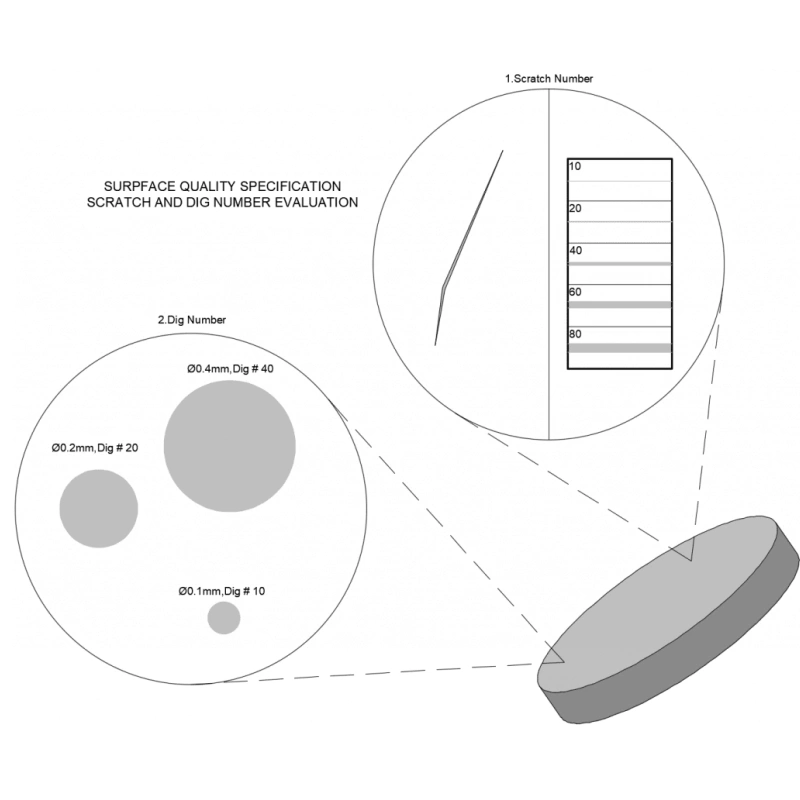

1. Qualidade da superfície: classificação quantitativa de arranhões e buracos

De acordo com a norma MIL-PRF-13830B, os defeitos de superfície são classificados por raspagem:

| Nota | Largura do risco (μm) | Diâmetro do poço (μm) | Cenários aplicáveis |

|---|---|---|---|

| 80-50 | ≤80 | ≤500 | Iluminação industrial |

| 60-40 | ≤60 | ≤400 | Endoscópio médico |

| 20-10 | ≤20 | ≤100 | Refletor laser de alta potência |

Dados experimentais: Em sistemas de laser de alta potência, o risco de danos aos componentes ópticos com arranhões que excedem o grau 60-40 aumenta em 3 vezes.

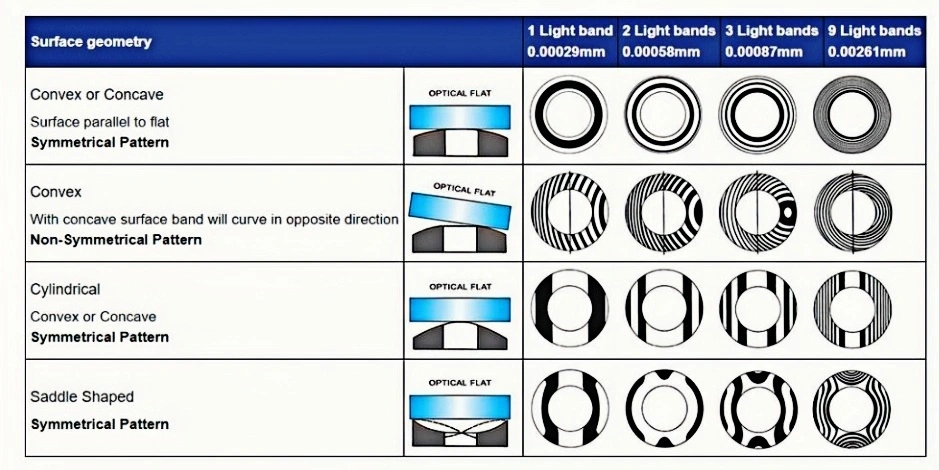

2. Planicidade e Número de Abertura: O Código de Precisão da Interferometria

- Planicidade: Medido em comprimento de onda (λ), detectado por cristal plano óptico. A planura de alta precisão precisa atingir λ/20 (≈31,65 nm), e cada franja corresponde a um desvio de ½λ.

- Número de abertura: O número de anéis de Newton reflete o desvio da curvatura. Por exemplo, 5 anéis de Newton representam um desvio de superfície de 2,5λ, resultando em um erro de frente de onda da lente de mais de λ/4.

3. Rugosidade da superfície: o “assassino invisível” dos sistemas a laser

Rugosidade excessiva (>50Å RMS) fará com que o limite de dano do laser diminua. Os sistemas de laser UV exigem uma rugosidade de ≤5Å RMS para evitar falhas catastróficas causadas por microfissuras (Figura 4).

Especificações do material: a natureza física do desempenho óptico

As propriedades do material determinam a refração, a dispersão e a durabilidade dos componentes ópticos, que é a lógica subjacente ao projeto do sistema.

1. Índice de refração e inomogeneidade: a pedra angular do projeto de caminho óptico

- Faixa de índice de refração: N-BK7 (1,517) para Germânio (4,003), materiais infravermelhos requerem projeto especial.

- Nível de não homogeneidade: Vidro de alta uniformidade (nível 5) pode reduzir a distorção da frente de onda para menos de λ/10 :

| Nível | Mudança no índice de refração (×10⁻⁶) |

|---|---|

| 0 | ±50 |

| 5 | ±0,5 |

2. Coeficiente de dispersão cromática: a chave para o controle da aberração

A diferença na dispersão entre o vidro de coroa (Vd>55) e o vidro de sílex (Vd<50) pode ser usada em design acromático. Por exemplo, a combinação de N-BK7 (Vd=64,2) e F2 (Vd=36,4) pode eliminar o espectro secundário.

3. Limiar de dano do laser: a linha de vida e morte das aplicações de alta energia

O limite depende do tipo de pulso (por exemplo, espelho Ti:Safira: 0,5 J/cm² @150 fs). Reduzir a densidade de energia abaixo do limite pela expansão do feixe pode estender a vida útil do componente.

Resumo

A definição científica de parâmetros ópticos é o cerne do equilíbrio entre desempenho, custo e viabilidade de fabricação. As especificações de produção garantem adaptabilidade mecânica, as especificações de superfície determinam a eficiência óptica e as especificações de material estabelecem a base física. Ao seguir os padrões ISO, citar diretrizes autoritativas (como Edmund Optics) e tomar decisões baseadas em dados, as empresas podem otimizar o design do sistema óptico e melhorar a competitividade do mercado.