Wstęp

Optymalizacja wydajności i kontrola kosztów systemów optycznych opierają się na precyzyjnej kontroli specyfikacji produkcji, specyfikacji powierzchni i specyfikacji materiałów. W oparciu o międzynarodowe normy ISO i praktyki branżowe, niniejszy artykuł systematycznie analizuje trzy podstawowe systemy parametrów komponentów optycznych, obejmując definicję, normy klasyfikacji i rzeczywisty wpływ 15 kluczowych wskaźników. Poprzez porównanie tabel danych, cytowanie międzynarodowych specyfikacji i analizę przypadków, dostarcza wykonalnych rozwiązań dla projektowania optycznego, produkcji i zaopatrzenia, pomagając przedsiębiorstwom zrównoważyć wydajność i koszty oraz poprawić konkurencyjność rynkową.

Specyfikacje produkcyjne: podstawa adaptacji mechanicznej i stabilności ścieżki optycznej

Specyfikacje produkcyjne mają bezpośredni wpływ na zgodność mechaniczną i dokładność ścieżki optycznej komponentów optycznych, a konieczne jest osiągnięcie dynamicznej równowagi między wykonalnością produkcji, kosztami i wydajnością.

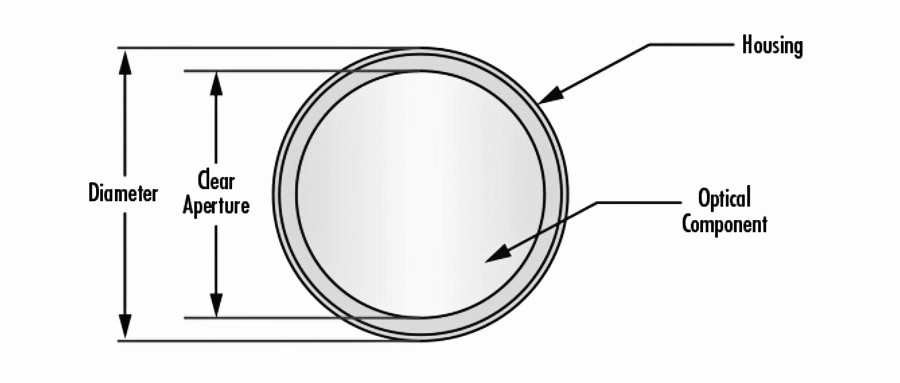

1. Tolerancja średnicy: pierwsza linia obrony dokładności instalacji

Tolerancja średnicy definiuje dopuszczalny zakres odchylenia średnicy zewnętrznej komponentu optycznego, który bezpośrednio wpływa na dokładność wyrównania osi mechanicznej i osi optycznej. Jeśli tolerancja jest zbyt duża, oś optyczna może przesunąć się o więcej niż 0,5°, powodując zniekształcenie obrazu. Normy tolerancji dla różnych poziomów precyzji są następujące:

| Poziom jakości | Zakres tolerancji (mm) | Typowe scenariusze zastosowań |

|---|---|---|

| Ogólny | +0.00/-0.10 | Obiektywy konsumenckie, systemy oświetleniowe |

| Precyzja | +0.00/-0.05 | Obiektyw mikroskopu, moduł kamery |

| Wysoka jakość | +0.000/-0.010 | Kolimator laserowy, teleskop astronomiczny |

Sprawa:Soczewka o odchyleniu średnicy większym niż 0,1 mm może spowodować przesunięcie punktu o 50 μm podczas instalacji, co ma wpływ na dokładność cięcia laserowego.

2. Grubość środka i promień krzywizny: podwójna skala do projektowania ścieżki optycznej

- Tolerancja grubości środka:Z każdym wzrostem odchylenia o 0,1 mm aberracja sferyczna wzrasta o 15%:

| Poziom jakości | Zakres tolerancji (mm) |

|---|---|

| Ogólny | ±0,20 |

| Precyzja | ±0,050 |

| Wysoka precyzja | ±0,010 |

- Tolerancja promienia krzywizny:W przypadku obiektywów o wysokiej precyzji należy zachować dokładność kontroli wynoszącą ±0,01%, w przeciwnym razie odchylenie ogniskowej może wynieść 1%. Na przykład, jeśli błąd obiektywu o promieniu krzywizny 100 mm wynosi ±0,1 mm, ogniskowa zmienia się o 0,3 mm.

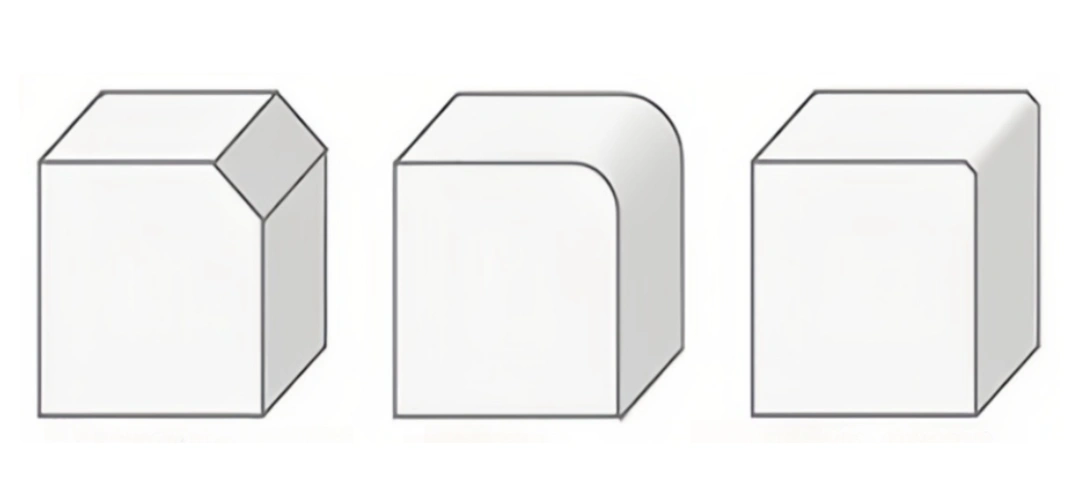

3. Fazowanie i przezroczysta apertura: współprojektowanie ochrony i wydajności

Fazowanie może zapobiec uszkodzeniu krawędzi, a jego szerokość musi być kontrolowana zgodnie z klasyfikacją średnicy:

| Zakres średnic (mm) | Maksymalna szerokość fazowania (mm) | Scenariusze, których dotyczy |

|---|---|---|

| 3,00–5,00 | 0.1 | Zestaw mikrosoczewek |

| 5,01–25,4 | 0.25 | Obiektyw aparatu |

Przejrzysta apertura musi zapewniać efektywny obszar większy niż 90% średnicy, aby uniknąć defektów krawędzi spowodowanych rozpraszaniem energii świetlnej:

| Średnica (mm) | Wyczyść wymagania dotyczące przysłony |

|---|---|

| 3,00–10,00 | ≥90% średnicy |

| ≥50,01 | Średnica – 1,5 mm |

Specyfikacje powierzchni: Łańcuch transmisyjny od mikroskopijnych defektów do wydajności systemu

Jakość powierzchni ma bezpośredni wpływ na rozpraszanie światła, wydajność absorpcji i próg uszkodzenia lasera, stanowiąc punkt odniesienia dla zaawansowanych systemów optycznych.

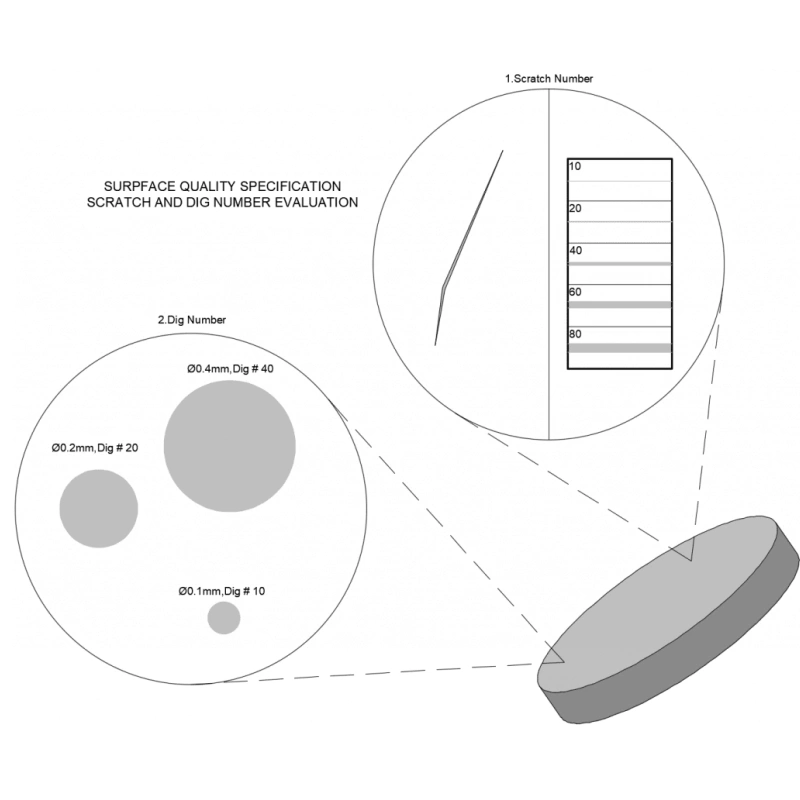

1. Jakość powierzchni: ilościowa ocena rys i wżerów

Zgodnie z normą MIL-PRF-13830B wady powierzchniowe klasyfikuje się metodą zarysowań:

| Stopień | Szerokość zarysowania (μm) | Średnica wgłębienia (μm) | Scenariusze, których dotyczy |

|---|---|---|---|

| 80-50 | ≤80 | ≤500 | Oświetlenie przemysłowe |

| 60-40 | ≤60 | ≤400 | Endoskop medyczny |

| 20-10 | ≤20 | ≤100 | Reflektor laserowy dużej mocy |

Dane eksperymentalne:W systemach laserowych dużej mocy ryzyko uszkodzenia elementów optycznych poprzez zarysowania przekraczające stopień 60-40 wzrasta 3-krotnie.

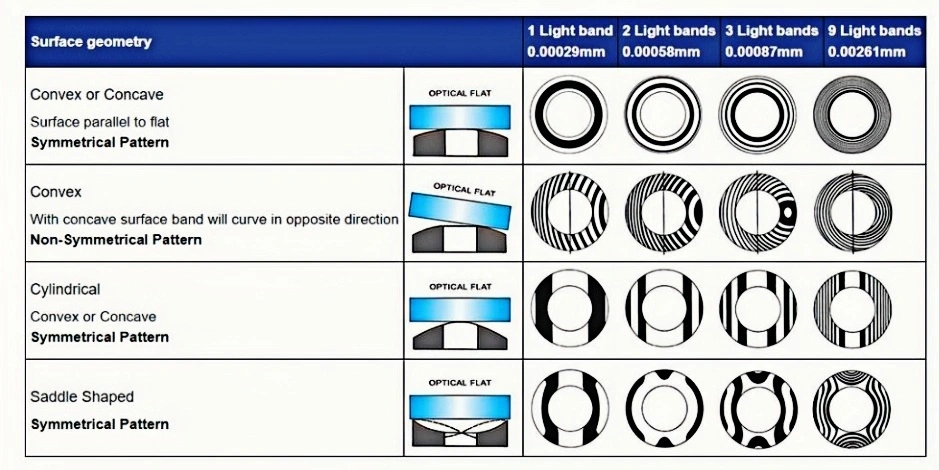

2. Płaskość i liczba apertury: precyzyjny kod interferometrii

- Płaskość: Mierzone w długości fali (λ), wykrywane przez płaski kryształ optyczny. Wysoka precyzja płaskości musi osiągnąć λ/20 (≈31,65 nm), a każdy prążek odpowiada odchyleniu ½λ.

- Numer apertury:Liczba pierścieni Newtona odzwierciedla odchylenie krzywizny. Na przykład 5 pierścieni Newtona oznacza odchylenie powierzchni wynoszące 2,5λ, co skutkuje błędem frontu fali soczewki większym niż λ/4.

3. Chropowatość powierzchni: „niewidzialny zabójca” systemów laserowych

Nadmierna chropowatość (>50Å RMS) spowoduje obniżenie progu uszkodzenia lasera. Systemy laserowe UV wymagają chropowatości ≤5Å RMS, aby uniknąć katastrofalnej awarii spowodowanej mikropęknięciami (rysunek 4).

Specyfikacje materiałów: fizyczna natura wydajności optycznej

Właściwości materiałów decydują o refrakcji, dyspersji i trwałości elementów optycznych, co stanowi podstawę projektowania systemów.

1. Współczynnik załamania i niejednorodność: podstawa projektowania ścieżek optycznych

- Zakres współczynnika refrakcji:N-BK7 (1,517) do germanu (4,003), materiały podczerwone wymagają specjalnej konstrukcji.

- Poziom niejednorodności:Szkło o wysokiej jednorodności (poziom 5) może zmniejszyć zniekształcenie frontu fali do wartości mniejszej niż λ/10:

| Poziom | Zmiana współczynnika załamania światła (×10⁻⁶) |

|---|---|

| 0 | ±50 |

| 5 | ±0,5 |

2. Współczynnik dyspersji chromatycznej: klucz do kontroli aberracji

The difference in dispersion between crown glass (Vd>55) and flint glass (Vd<50) can be used in achromatic design. For example, the combination of N-BK7 (Vd=64.2) and F2 (Vd=36.4) can eliminate the secondary spectrum.

3. Próg uszkodzeń lasera: linia życia i śmierci zastosowań wysokoenergetycznych

Próg zależy od rodzaju impulsu (np. lustro Ti:Sapphire: 0,5 J/cm² @150 fs). Zmniejszenie gęstości energii poniżej progu przez rozszerzenie wiązki może wydłużyć żywotność komponentu.

Streszczenie

Naukowa definicja parametrów optycznych stanowi sedno równoważenia wydajności, kosztów i wykonalności produkcji. Specyfikacje produkcyjne zapewniają mechaniczną adaptowalność, specyfikacje powierzchni określają wydajność optyczną, a specyfikacje materiałów stanowią podstawę fizyczną. Postępując zgodnie z normami ISO, powołując się na autorytatywne wytyczne (takie jak Edmund Optics) i podejmując decyzje oparte na danych, firmy mogą optymalizować projekt systemu optycznego i zwiększać konkurencyjność rynkową.