Invoering

De prestatie-optimalisatie en kostenbeheersing van optische systemen zijn afhankelijk van de nauwkeurige controle van productiespecificaties, oppervlaktespecificaties en materiaalspecificaties. Op basis van internationale ISO-normen en industriële praktijken analyseert dit artikel systematisch de drie kernparametersystemen van optische componenten, waarbij de definitie, classificatienormen en daadwerkelijke impact van 15 belangrijke indicatoren worden behandeld. Door middel van vergelijking van gegevenstabellen, internationale specificatiecitaties en case-analyses biedt het haalbare oplossingen voor optisch ontwerp, productie en inkoop, waarmee bedrijven prestaties en kosten in evenwicht kunnen brengen en de concurrentiepositie op de markt kunnen verbeteren.

Productiespecificaties: de hoeksteen van mechanische aanpassing en optische padstabiliteit

Productiespecificaties hebben rechtstreeks invloed op de mechanische compatibiliteit en de optische padnauwkeurigheid van optische componenten. Er moet een dynamisch evenwicht worden bereikt tussen haalbaarheid van de productie, kosten en prestaties.

1. Diametertolerantie: de eerste verdedigingslinie voor installatienauwkeurigheid

De diametertolerantie definieert het toegestane afwijkingsbereik van de buitendiameter van het optische component, wat direct van invloed is op de uitlijningsnauwkeurigheid van de mechanische as en de optische as. Als de tolerantie te groot is, kan de optische as meer dan 0,5° verschuiven, wat beeldvervorming veroorzaakt. De tolerantienormen voor verschillende precisieniveaus zijn als volgt:

| Kwaliteitsniveau | Tolerantiebereik (mm) | Typische toepassingsscenario's |

|---|---|---|

| Algemeen | +0.00/-0.10 | Consumentenlenzen, verlichtingssystemen |

| Precisie | +0.00/-0.05 | Objectieflens voor microscoop, cameramodule |

| Hoge kwaliteit | +0.000/-0.010 | Lasercollimator, astronomische telescoop |

Geval:Een lens met een diameterafwijking van meer dan 0,1 mm kan tijdens de installatie een verschuiving van 50 μm op de plek veroorzaken, wat de nauwkeurigheid van het lasersnijden beïnvloedt.

2. Centrumdikte en kromtestraal: dubbele schaal voor optisch padontwerp

- Centrumdiktetolerantie: Voor elke 0,1 mm toename in afwijking, neemt de sferische aberratie met 15% toe:

| Kwaliteitsniveau | Tolerantiebereik (mm) |

|---|---|

| Algemeen | ±0,20 |

| Precisie | ±0,050 |

| Hoge precisie | ±0,010 |

- Krommingsradiustolerantie: Hoognauwkeurige lenzen moeten binnen ±0,01% worden aangestuurd, anders kan de afwijking van de brandpuntsafstand 1% bereiken. Als de fout van een lens met een kromtestraal van 100 mm bijvoorbeeld ±0,1 mm is, verandert de brandpuntsafstand met 0,3 mm.

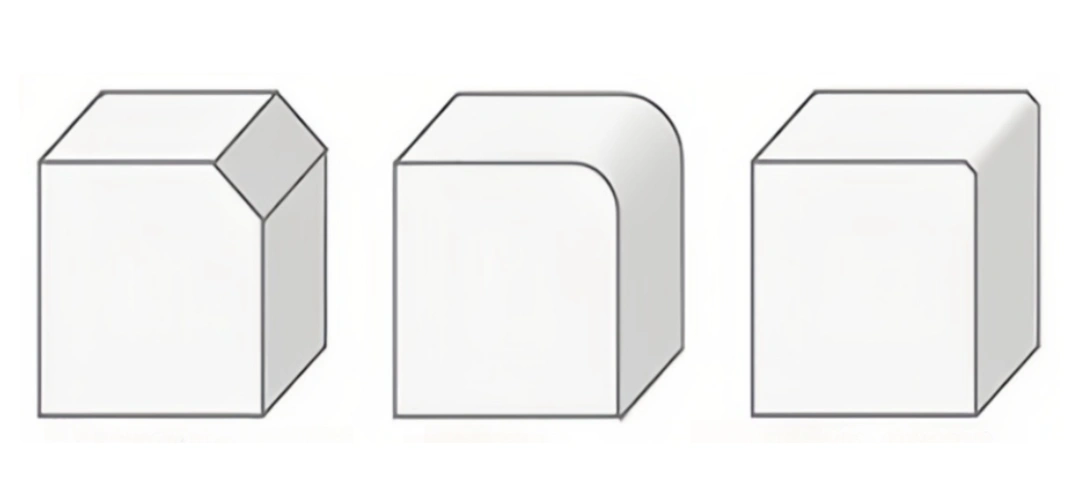

3. Afschuining en heldere opening: co-ontwerp van bescherming en efficiëntie

Afschuining kan randbeschadigingen voorkomen en de breedte ervan moet worden geregeld volgens de diameterclassificatie:

| Diameterbereik (mm) | Maximale afschuiningsbreedte (mm) | Toepasselijke scenario's |

|---|---|---|

| 3.00–5.00 | 0.1 | Microlens-array |

| 5.01–25.4 | 0.25 | Cameralens |

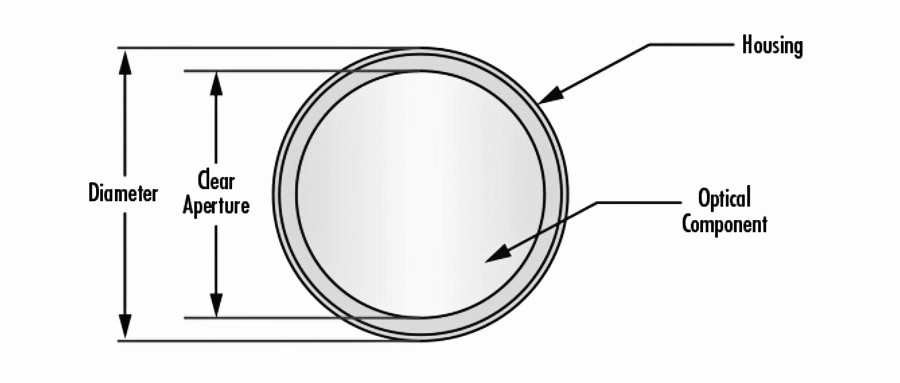

De vrije opening moet een effectief oppervlak van meer dan 90% van de diameter garanderen om randdefecten door verstrooiing van lichtenergie te voorkomen:

| Doorsnede (mm) | Duidelijke diafragmavereisten |

|---|---|

| 3.00–10.00 | ≥90% diameter |

| ≥50,01 | Doorsnede - 1,5 mm |

Oppervlaktespecificaties: de transmissieketen van microscopische defecten naar systeemprestaties

De oppervlaktekwaliteit bepaalt rechtstreeks de lichtverstrooiing, absorptie-efficiëntie en de drempelwaarde voor laserschade en is de grenswaarde voor hoogwaardige optische systemen.

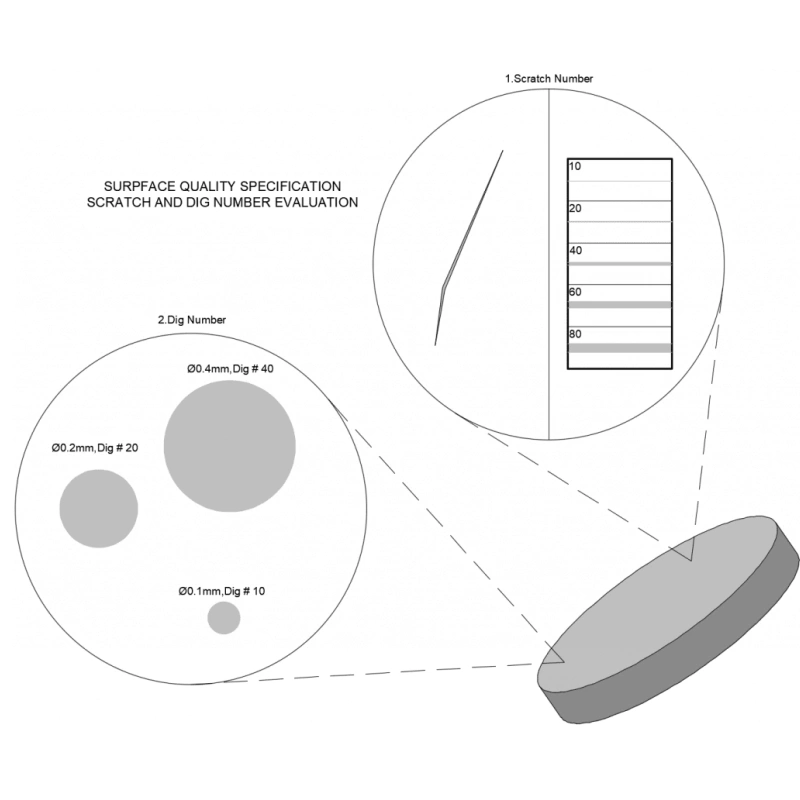

1. Oppervlaktekwaliteit: kwantitatieve beoordeling van krassen en putjes

Volgens de MIL-PRF-13830B-norm worden oppervlaktedefecten geclassificeerd door middel van krassen en graven:

| Cijfer | Krasbreedte (μm) | Putdiameter (μm) | Toepasselijke scenario's |

|---|---|---|---|

| 80-50 | ≤80 | ≤500 | Industriële verlichting |

| 60-40 | ≤60 | ≤400 | Medische endoscoop |

| 20-10 | ≤20 | ≤100 | Hoogvermogen laserreflector |

Experimentele gegevens:Bij lasersystemen met een hoog vermogen is het risico op schade aan optische componenten met krassen die de 60-40 overschrijden, drie keer zo groot.

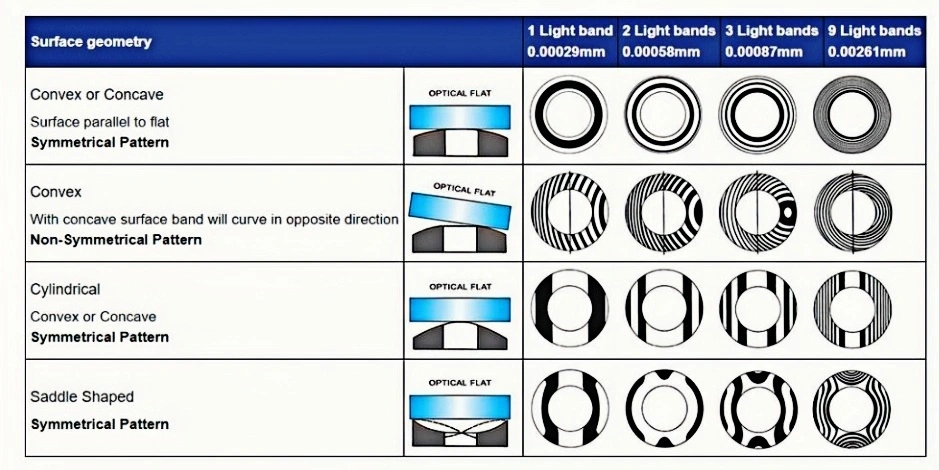

2. Vlakheid en diafragmagetal: de precisiecode van interferometrie

- Vlakheid: Gemeten in golflengte (λ), gedetecteerd door optisch vlak kristal. Hoge precisie vlakheid moet λ/20 (≈31,65 nm) bereiken, en elke fringe komt overeen met ½λ afwijking.

- Diafragma nummer: Het aantal Newtonringen weerspiegelt de krommingsafwijking. Bijvoorbeeld, 5 Newtonringen vertegenwoordigen een oppervlakteafwijking van 2,5λ, wat resulteert in een lensgolffrontfout van meer dan λ/4.

3. Oppervlakteruwheid: de ‘onzichtbare moordenaar’ van lasersystemen

Overmatige ruwheid (>50Å RMS) zal ervoor zorgen dat de laserschadedrempel daalt. UV-lasersystemen vereisen een ruwheid van ≤5Å RMS om catastrofale storingen door microscheuren te voorkomen (Figuur 4).

Materiaalspecificaties: de fysieke aard van optische prestaties

Materiaaleigenschappen bepalen de refractie, dispersie en duurzaamheid van optische componenten. Dit is de onderliggende logica van systeemontwerp.

1. Brekingsindex en inhomogeniteit: de hoeksteen van optisch padontwerp

- Brekingsindexbereik: N-BK7 (1,517) tot Germanium (4,003), infraroodmaterialen vereisen een speciaal ontwerp.

- Inhomogeniteitsniveau: Glas met een hoge uniformiteit (niveau 5) kan de golffrontvervorming terugbrengen tot minder dan λ/10:

| Niveau | Brekingsindexverandering (×10⁻⁶) |

|---|---|

| 0 | ±50 |

| 5 | ±0,5 |

2. Chromatische dispersiecoëfficiënt: de sleutel tot aberratiecontrole

Het verschil in dispersie tussen kroonglas (Vd>55) en flintglas (Vd<50) kan worden gebruikt in achromatisch ontwerp. Bijvoorbeeld, de combinatie van N-BK7 (Vd=64,2) en F2 (Vd=36,4) kan het secundaire spectrum elimineren.

3. Laserschadedrempel: de levens- en doodslijn van toepassingen met hoge energie

De drempelwaarde is afhankelijk van het pulstype (bijv. Ti:Saffierspiegel: 0,5 J/cm² @150 fs). Door de energiedichtheid onder de drempelwaarde te verlagen door bundeluitbreiding, kan de levensduur van de component worden verlengd.

Samenvatting

De wetenschappelijke definitie van optische parameters is de kern van het in evenwicht brengen van prestaties, kosten en haalbaarheid van de productie. Productiespecificaties zorgen voor mechanische aanpasbaarheid, oppervlaktespecificaties bepalen optische efficiëntie en materiaalspecificaties leggen de fysieke basis. Door ISO-normen te volgen, gezaghebbende richtlijnen (zoals Edmund Optics) te citeren en datagestuurde beslissingen te nemen, kunnen bedrijven het ontwerp van optische systemen optimaliseren en de concurrentiepositie op de markt verbeteren.