giriiş

Optik sistemlerin performans optimizasyonu ve maliyet kontrolü, üretim spesifikasyonlarının, yüzey spesifikasyonlarının ve malzeme spesifikasyonlarının hassas kontrolüne dayanır. ISO uluslararası standartları ve endüstri uygulamalarına dayanan bu makale, optik bileşenlerin üç temel parametre sistemini sistematik olarak analiz ederek 15 temel göstergenin tanımını, sınıflandırma standartlarını ve gerçek etkisini ele alır. Veri tablosu karşılaştırması, uluslararası spesifikasyon atıfı ve vaka analizi yoluyla optik tasarım, üretim ve tedarik için uygulanabilir çözümler sunarak işletmelerin performans ve maliyeti dengelemesine ve pazar rekabet gücünü artırmasına yardımcı olur.

Üretim Özellikleri: Mekanik Uyarlama ve Optik Yol Kararlılığının Temel Taşı

Üretim özellikleri, optik bileşenlerin mekanik uyumluluğunu ve optik yol doğruluğunu doğrudan etkiler ve üretim fizibilitesi, maliyet ve performans arasında dinamik bir denge sağlanmalıdır.

1. Çap Toleransı: Kurulum Doğruluğu için İlk Savunma Hattı

Çap toleransı, optik bileşenin dış çapının izin verilen sapma aralığını tanımlar ve bu, mekanik eksenin ve optik eksenin hizalama doğruluğunu doğrudan etkiler. Tolerans çok büyükse, optik eksen 0,5°'den fazla kayabilir ve bu da görüntü bozulmasına neden olabilir. Farklı hassasiyet seviyeleri için tolerans standartları aşağıdaki gibidir:

| Kalite Seviyesi | Tolerans Aralığı (mm) | Tipik Uygulama Senaryoları |

|---|---|---|

| Genel | +0.00/-0.10 | Tüketici lensleri, aydınlatma sistemleri |

| Kesinlik | +0.00/-0.05 | Mikroskop objektif lens, kamera modülü |

| Yüksek Kalite | +0.000/-0.010 | Lazer kolimatör, astronomik teleskop |

Dava: Çap sapması 0,1 mm'den fazla olan bir lens, montaj sırasında spotta 50 μm'lik bir kaymaya neden olarak lazer kesim hassasiyetini etkileyebilir.

2. Merkez Kalınlığı ve Eğrilik Yarıçapı: Optik Yol Tasarımı için Çift Ölçek

- Merkez Kalınlığı Toleransı: Sapmada her 0,1 mm artış için küresel sapma artar :

| Kalite Seviyesi | Tolerans Aralığı (mm) |

|---|---|

| Genel | ±0,20 |

| Kesinlik | ±0,050 |

| Yüksek Hassasiyet | ±0,010 |

- Eğrilik Yarıçapı Toleransı: Yüksek hassasiyetli lensler ±0,01% içinde kontrol edilmelidir, aksi takdirde odak uzaklığı sapması %1'e ulaşabilir. Örneğin, eğrilik yarıçapı 100 mm olan bir lensin hatası ±0,1 mm ise odak uzaklığı 0,3 mm değişir.

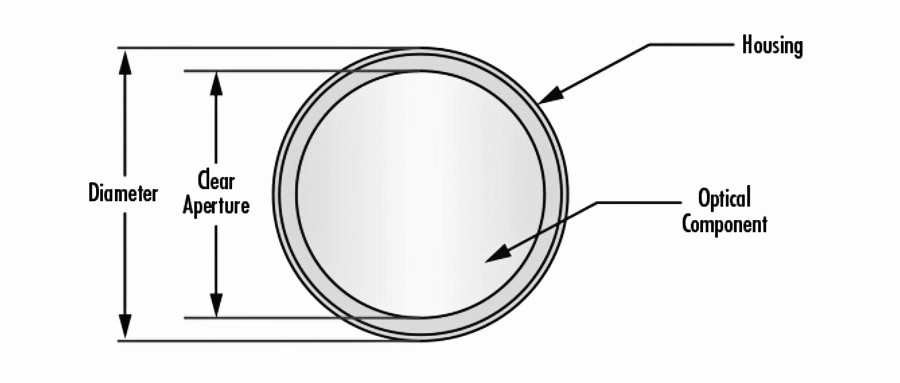

3. Pah ve Net Açıklık: Koruma ve Verimliliğin Ortak Tasarımı

Pah kırma, kenar hasarını önleyebilir ve genişliği çap sınıflandırmasına göre kontrol edilmelidir:

| Çap Aralığı (mm) | Maksimum Pah Genişliği (mm) | Uygulanabilir Senaryolar |

|---|---|---|

| 3.00–5.00 | 0.1 | Mikrolens dizisi |

| 5.01–25.4 | 0.25 | Kamera merceği |

Işık enerjisinin saçılmasından kaynaklanan kenar kusurlarını önlemek için net açıklığın çapın 'ından daha büyük bir etkili alanı garantilemesi gerekir:

| Çap (mm) | Net Diyafram Gereksinimleri |

|---|---|

| 3.00–10.00 | ≥ çap |

| ≥50.01 | Çap–1,5 mm |

Yüzey Özellikleri: Mikroskobik Kusurlardan Sistem Performansına İletim Zinciri

Yüzey kalitesi, ışık saçılımını, emilim verimliliğini ve lazer hasar eşiğini doğrudan belirler ve ileri teknoloji optik sistemlerin dönüm noktasıdır.

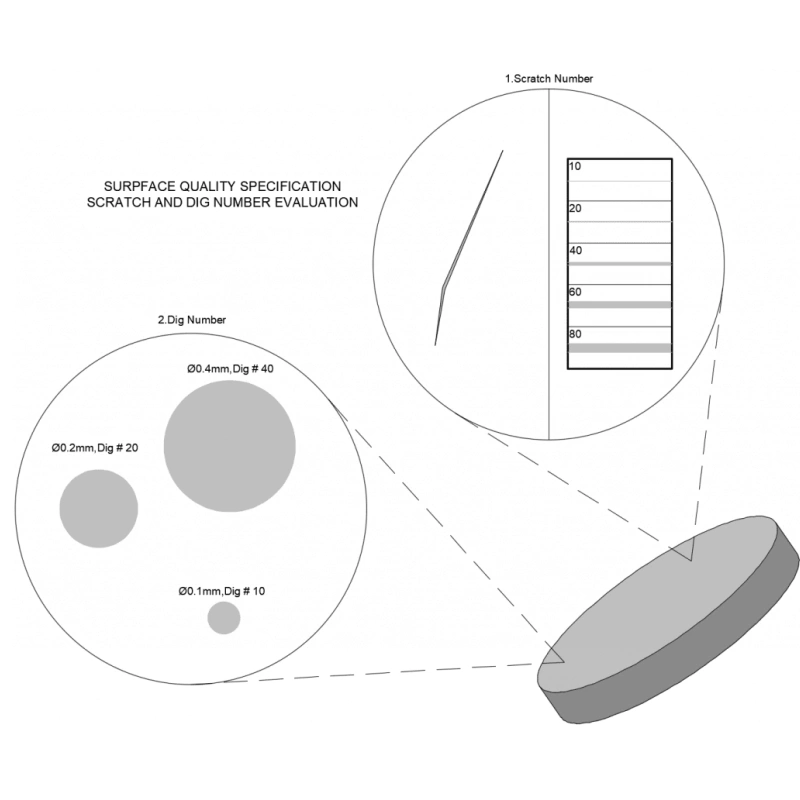

1. Yüzey Kalitesi: Çiziklerin ve Çukurların Kantitatif Derecelendirilmesi

MIL-PRF-13830B standardına göre yüzey kusurları çizilerek-kazılarak derecelendirilir:

| Seviye | Çizik Genişliği (μm) | Çukur Çapı (μm) | Uygulanabilir Senaryolar |

|---|---|---|---|

| 80-50 | ≤80 | ≤500 | Endüstriyel aydınlatma |

| 60-40 | ≤60 | ≤400 | Tıbbi endoskop |

| 20-10 | ≤20 | ≤100 | Yüksek güçlü lazer reflektör |

Deneysel Veriler: Yüksek güçlü lazer sistemlerinde 60-40 dereceyi aşan çiziklerde optik komponentlerin hasar görme riski 3 kat artmaktadır.

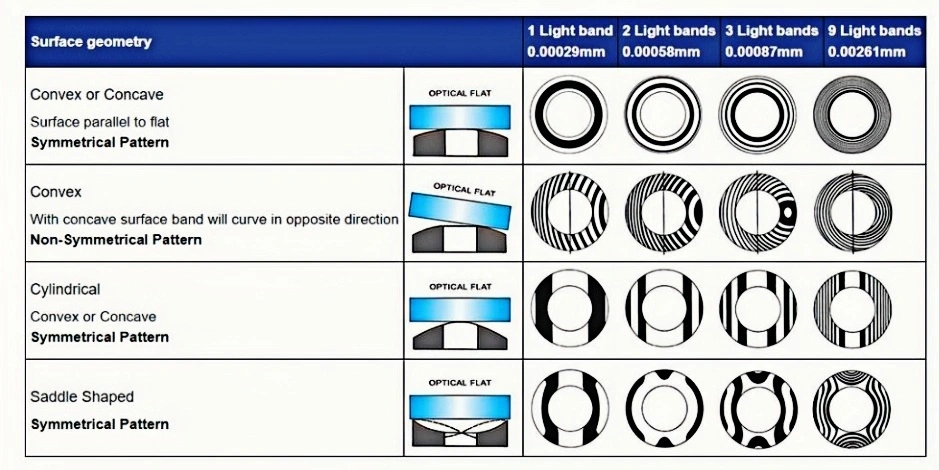

2. Düzlük ve Diyafram Sayısı: İnterferometrinin Hassas Kodu

- Düzlük: Optik düz kristal tarafından algılanan dalga boyu (λ) cinsinden ölçülür. Yüksek hassasiyetli düzlüğün λ/20'ye (≈31,65 nm) ulaşması gerekir ve her saçak ½λ sapmaya karşılık gelir.

- Diyafram Sayısı: Newton halkalarının sayısı eğrilik sapmasını yansıtır. Örneğin, 5 Newton halkası 2,5λ'lik bir yüzey sapmasını temsil eder ve bu da λ/4'ten daha büyük bir lens dalga cephesi hatasıyla sonuçlanır.

3. Yüzey Pürüzlülüğü: Lazer Sistemlerinin “Görünmez Katili”

Aşırı pürüzlülük (>50Å RMS), lazer hasar eşiğinin düşmesine neden olur. UV lazer sistemleri, mikro çatlakların neden olduğu felaket niteliğindeki arızalardan kaçınmak için ≤5Å RMS pürüzlülük gerektirir (Şekil 4).

Malzeme Özellikleri: Optik Performansın Fiziksel Yapısı

Malzeme özellikleri, sistem tasarımının altında yatan mantığı oluşturan optik bileşenlerin kırılmasını, dağılmasını ve dayanıklılığını belirler.

1. Kırılma İndeksi ve Homojen Olmayanlık: Optik Yol Tasarımının Temel Taşı

- Kırılma İndeksi Aralığı: N-BK7 (1.517) ile Germanyum (4.003) arasında olan kızılötesi malzemeler özel tasarım gerektirir.

- Homojenlik Düzeyi: Yüksek düzeyde düzgünlük sağlayan cam (seviye 5), dalga cephesi bozulmasını λ/10'dan daha aza indirebilir :

| Seviye | Kırılma İndeksi Değişimi (×10⁻⁶) |

|---|---|

| 0 | ±50 |

| 5 | ±0,5 |

2. Kromatik Dağılım Katsayısı: Sapma Kontrolünün Anahtarı

Taç cam (Vd>55) ile çakmak cam (Vd<50) arasındaki dispersiyon farkı akromatik tasarımda kullanılabilir. Örneğin, N-BK7 (Vd=64.2) ve F2 (Vd=36.4) kombinasyonu ikincil spektrumu ortadan kaldırabilir.

3. Lazer Hasar Eşiği: Yüksek Enerji Uygulamalarının Yaşam ve Ölüm Çizgisi

Eşik, darbe türüne bağlıdır (örneğin, Ti:Safir ayna: 0,5 J/cm² @150 fs). Işın genişlemesi ile enerji yoğunluğunun eşik değerinin altına düşürülmesi, bileşen ömrünü uzatabilir.

Özet

Optik parametrelerin bilimsel tanımı, performans, maliyet ve üretim fizibilitesini dengelemenin özüdür. Üretim özellikleri mekanik uyarlanabilirliği garanti eder, yüzey özellikleri optik verimliliği belirler ve malzeme özellikleri fiziksel temeli oluşturur. ISO standartlarını takip ederek, yetkili yönergeleri (Edmund Optics gibi) alıntılayarak ve veri odaklı kararlar alarak şirketler optik sistem tasarımını optimize edebilir ve pazar rekabet gücünü artırabilir.