소개

광학 시스템의 성능 최적화 및 비용 제어는 생산 사양, 표면 사양 및 재료 사양의 정밀한 제어에 의존합니다. 이 기사는 ISO 국제 표준 및 산업 관행을 기반으로 광학 구성 요소의 세 가지 핵심 매개변수 시스템을 체계적으로 분석하여 15가지 핵심 지표의 정의, 분류 표준 및 실제 영향을 다룹니다. 데이터 테이블 비교, 국제 사양 인용 및 사례 분석을 통해 광학 설계, 제조 및 조달에 대한 실행 가능한 솔루션을 제공하여 기업이 성능과 비용의 균형을 맞추고 시장 경쟁력을 개선하는 데 도움이 됩니다.

생산 사양: 기계적 적응 및 광학 경로 안정성의 초석

생산 사양은 광학 구성 요소의 기계적 호환성과 광학 경로 정확도에 직접 영향을 미치며, 제조 가능성, 비용 및 성능 간에 동적 균형을 달성해야 합니다.

1. 직경 허용 오차: 설치 정확도를 위한 첫 번째 방어선

직경 허용 오차는 광학 구성 요소의 외경의 허용 편차 범위를 정의하며, 이는 기계 축과 광축의 정렬 정확도에 직접 영향을 미칩니다. 허용 오차가 너무 크면 광축이 0.5° 이상 이동하여 이미징 왜곡이 발생할 수 있습니다. 다양한 정밀도 수준에 대한 허용 오차 표준은 다음과 같습니다.

| 품질 수준 | 허용 범위 (mm) | 일반적인 응용 프로그램 시나리오 |

|---|---|---|

| 일반적인 | +0.00/-0.10 | 소비자용 렌즈, 조명 시스템 |

| 정도 | +0.00/-0.05 | 현미경 대물렌즈, 카메라 모듈 |

| 고품질 | +0.000/-0.010 | 레이저 콜리메이터, 천체 망원경 |

사례: 직경 편차가 0.1mm를 초과하는 렌즈는 설치 중에 지점에서 50μm 이동을 일으킬 수 있으며, 이는 레이저 절단 정확도에 영향을 미칩니다.

2. 중심 두께 및 곡률 반경: 광 경로 설계를 위한 듀얼 스케일

- 중심 두께 공차: 편차가 0.1mm 증가할 때마다 구면수차는 15% 증가합니다. :

| 품질 수준 | 허용 범위 (mm) |

|---|---|

| 일반적인 | ±0.20 |

| 정도 | ±0.050 |

| 높은 정밀도 | ±0.010 |

- 곡률 반경 허용 오차: 고정밀 렌즈는 ±0.01% 이내로 제어해야 하며, 그렇지 않으면 초점 거리 편차가 1%에 도달할 수 있습니다. 예를 들어, 곡률 반경이 100mm인 렌즈의 오차가 ±0.1mm이면 초점 거리는 0.3mm만큼 변합니다.

3. 챔퍼 및 클리어 조리개: 보호 및 효율성의 공동 설계

챔퍼는 모서리 손상을 방지할 수 있으며, 그 폭은 직경 분류에 따라 제어되어야 합니다.

| 직경 범위(mm) | 최대 챔퍼 폭(mm) | 적용 가능한 시나리오 |

|---|---|---|

| 3.00–5.00 | 0.1 | 마이크로렌즈 어레이 |

| 5.01–25.4 | 0.25 | 카메라 렌즈 |

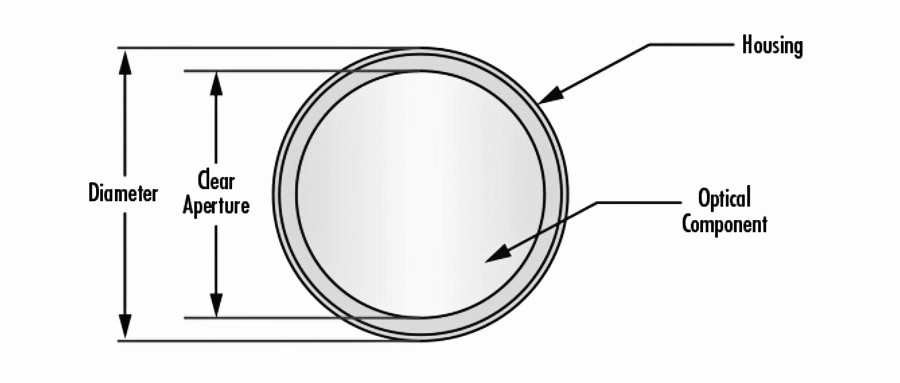

투명 조리개는 빛 에너지 산란으로 인한 가장자리 결함을 방지하기 위해 직경의 90% 이상의 유효 면적을 보장해야 합니다.

| 직경(mm) | 명확한 조리개 요구 사항 |

|---|---|

| 3.00–10.00 | ≥90% 직경 |

| ≥50.01 | 직경–1.5mm |

표면 사양: 미세 결함에서 시스템 성능까지의 전송 체인

표면 품질은 광 산란, 흡수 효율, 레이저 손상 임계값을 직접적으로 결정하며, 최첨단 광학 시스템의 분수령입니다.

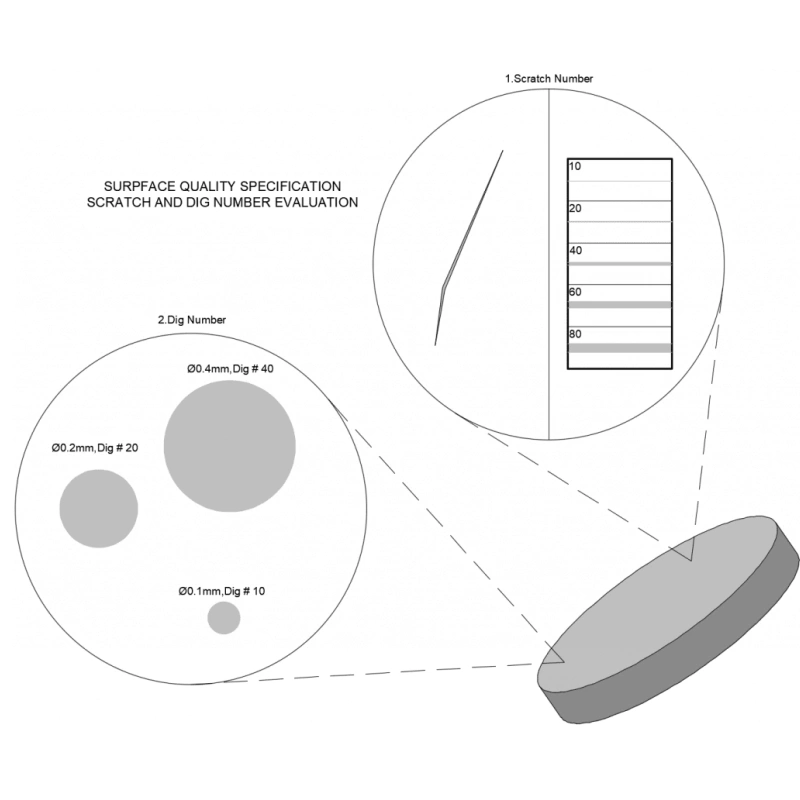

1. 표면 품질: 긁힘 및 구멍의 정량적 등급

MIL-PRF-13830B 표준에 따르면 표면 결함은 스크래치-디그로 등급이 매겨집니다.

| 등급 | 스크래치 폭 (μm) | 피트 직경(μm) | 적용 가능한 시나리오 |

|---|---|---|---|

| 80-50 | ≤80 | ≤500 | 산업용 조명 |

| 60-40 | ≤60 | ≤400 | 의료용 내시경 |

| 20-10 | ≤20 | ≤100 | 고출력 레이저 반사기 |

실험 데이터: 고출력 레이저 시스템에서는 60-40등급을 초과하는 긁힘으로 인해 광학 부품이 손상될 위험이 3배 증가합니다.

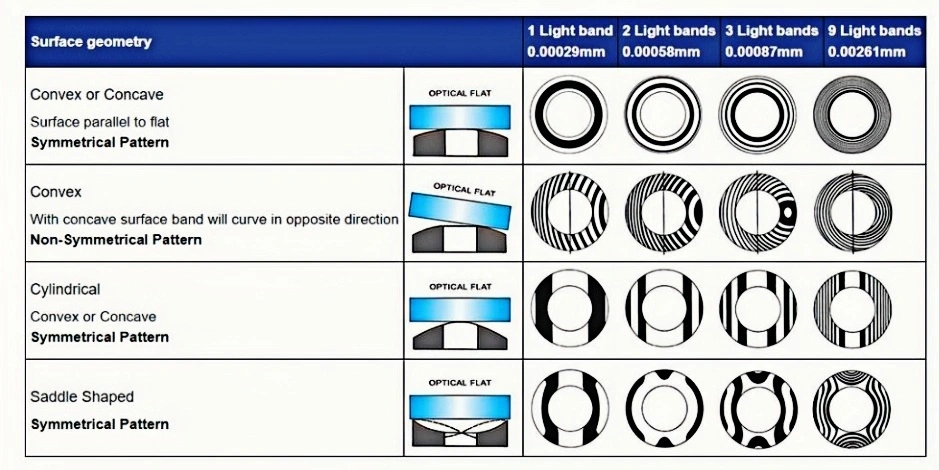

2. 평탄도와 조리개 번호: 간섭계의 정밀 코드

- 평탄: 파장(λ)으로 측정되며 광학적 평탄 결정에 의해 검출됩니다. 고정밀 평탄도는 λ/20(≈31.65 nm)에 도달해야 하며 각 프린지는 ½λ 편차에 해당합니다.

- 조리개 번호: 뉴턴 링의 수는 곡률 편차를 반영합니다. 예를 들어, 5개의 뉴턴 링은 2.5λ의 표면 편차를 나타내며, 렌즈 파면 오차는 λ/4 이상입니다.

3. 표면 거칠기: 레이저 시스템의 "보이지 않는 살인자"

과도한 거칠기(>50Å RMS)는 레이저 손상 임계값을 감소시킵니다. UV 레이저 시스템은 미세균열로 인한 치명적인 고장을 방지하기 위해 ≤5Å RMS의 거칠기가 필요합니다(그림 4).

재료 사양: 광학 성능의 물리적 특성

재료의 특성은 광학 부품의 굴절, 분산, 내구성을 결정하며, 이는 시스템 설계의 기본 논리입니다.

1. 굴절률과 불균일성: 광 경로 설계의 초석

- 굴절률 범위: N-BK7(1.517)에서 게르마늄(4.003)까지 적외선 소재는 특수 설계가 필요합니다.

- 불균일성 수준: 높은 균일성 유리(레벨 5)는 파면 왜곡을 λ/10 이하로 줄일 수 있습니다.

| 수준 | 굴절률 변화 (×10⁻⁶) |

|---|---|

| 0 | ±50 |

| 5 | ±0.5 |

2. 색분산계수: 수차 제어의 핵심

크라운 유리(Vd>55)와 플린트 유리(Vd<50)의 분산 차이는 무채색 설계에 사용될 수 있습니다. 예를 들어, N-BK7(Vd=64.2)과 F2(Vd=36.4)의 조합은 2차 스펙트럼을 제거할 수 있습니다.

3. 레이저 손상 임계값: 고에너지 응용 분야의 생사선

임계값은 펄스 유형(예: Ti:Sapphire 미러: 0.5 J/cm² @150 fs)에 따라 달라집니다. 빔 확장을 통해 에너지 밀도를 임계값 아래로 줄이면 구성 요소 수명을 연장할 수 있습니다.

요약

광학 매개변수의 과학적 정의는 성능, 비용 및 제조 가능성을 균형 잡는 핵심입니다. 생산 사양은 기계적 적응성을 보장하고, 표면 사양은 광학 효율성을 결정하며, 재료 사양은 물리적 기반을 마련합니다. ISO 표준을 따르고, 권위 있는 가이드라인(예: Edmund Optics)을 인용하고, 데이터 중심 의사 결정을 내림으로써 회사는 광학 시스템 설계를 최적화하고 시장 경쟁력을 개선할 수 있습니다.