Introduktion

Prestandaoptimeringen och kostnadskontrollen för optiska system förlitar sig på exakt kontroll av produktionsspecifikationer, ytspecifikationer och materialspecifikationer. Baserat på internationella ISO-standarder och branschpraxis analyserar den här artikeln systematiskt de tre centrala parametersystemen för optiska komponenter, och täcker definitionen, klassificeringsstandarderna och den faktiska effekten av 15 nyckelindikatorer. Genom jämförelse av datatabeller, hänvisning till internationella specifikationer och fallanalys, tillhandahåller det genomförbara lösningar för optisk design, tillverkning och inköp, vilket hjälper företag att balansera prestanda och kostnader och förbättra marknadens konkurrenskraft.

Produktionsspecifikationer: Hörnstenen för mekanisk anpassning och optisk vägstabilitet

Produktionsspecifikationer påverkar direkt den mekaniska kompatibiliteten och den optiska vägnoggrannheten för optiska komponenter, och en dynamisk balans måste uppnås mellan tillverkningsförmåga, kostnad och prestanda.

1. Diametertolerans: Den första försvarslinjen för installationsnoggrannhet

Diametertoleransen definierar det tillåtna avvikelseintervallet för den optiska komponentens yttre diameter, vilket direkt påverkar inriktningsnoggrannheten för den mekaniska axeln och den optiska axeln. Om toleransen är för stor kan den optiska axeln förskjutas med mer än 0,5°, vilket orsakar bildförvrängning. Toleransstandarderna för olika precisionsnivåer är följande:

| Kvalitetsnivå | Toleransintervall (mm) | Typiska tillämpningsscenarier |

|---|---|---|

| Allmän | +0.00/-0.10 | Konsumentlinser, belysningssystem |

| Precision | +0.00/-0.05 | Mikroskopobjektiv, kameramodul |

| Hög kvalitet | +0.000/-0.010 | Laserkollimator, astronomiskt teleskop |

Fall: En lins med en diameteravvikelse på mer än 0,1 mm kan orsaka en 50 μm förskjutning i punkten under installationen, vilket påverkar laserskärningsnoggrannheten.

2. Centrumtjocklek och krökningsradie: Dubbel skala för optisk vägdesign

- Centrumtjocklekstolerans: För varje 0,1 mm ökning av avvikelsen ökar den sfäriska aberrationen med 15 % :

| Kvalitetsnivå | Toleransintervall (mm) |

|---|---|

| Allmän | ±0,20 |

| Precision | ±0,050 |

| Hög precision | ±0,010 |

- Krökningsradietolerans: Högprecisionslinser måste kontrolleras inom ±0,01 %, annars kan brännviddsavvikelsen nå 1 %. Till exempel, om felet för en lins med en krökningsradie på 100 mm är ±0,1 mm, ändras brännvidden med 0,3 mm.

3. Fasad och klar bländare: Samdesign av skydd och effektivitet

Fasning kan förhindra kantskador, och dess bredd måste kontrolleras enligt diameterklassificeringen:

| Diameterintervall (mm) | Maximal fasbredd (mm) | Tillämpliga scenarier |

|---|---|---|

| 3.00–5.00 | 0.1 | Mikrolinsarray |

| 5.01–25.4 | 0.25 | Kameralins |

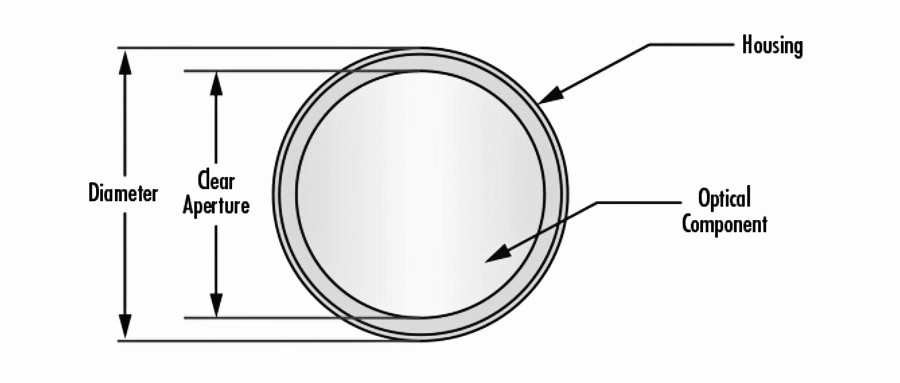

Den genomskinliga bländaren måste säkerställa en effektiv yta på mer än 90 % av diametern för att undvika kantdefekter från spridning av ljusenergi:

| Diameter (mm) | Rensa bländarkrav |

|---|---|

| 3.00–10.00 | ≥90 % diameter |

| ≥50,01 | Diameter – 1,5 mm |

Ytspecifikationer: Transmissionskedjan från mikroskopiska defekter till systemprestanda

Ytkvaliteten avgör direkt ljusspridningen, absorptionseffektiviteten och laserskadetröskeln, och är vattendelaren för avancerade optiska system.

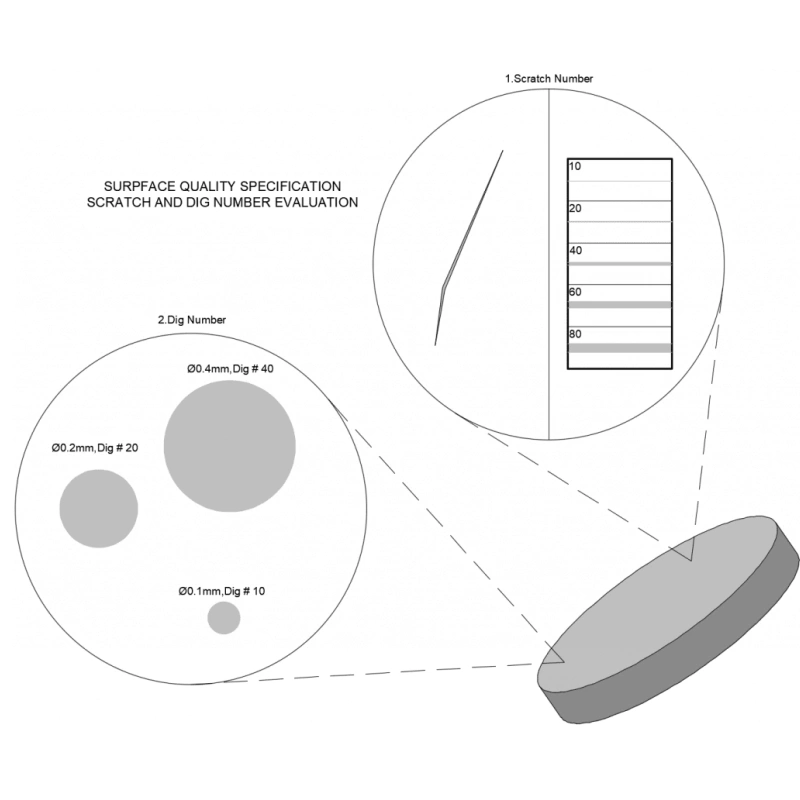

1. Ytkvalitet: Kvantitativ gradering av repor och gropar

Enligt MIL-PRF-13830B-standarden graderas ytdefekter genom skrapgrävning:

| Kvalitet | Skrapbredd (μm) | Gropdiameter (μm) | Tillämpliga scenarier |

|---|---|---|---|

| 80-50 | ≤80 | ≤500 | Industriell belysning |

| 60-40 | ≤60 | ≤400 | Medicinskt endoskop |

| 20-10 | ≤20 | ≤100 | Högeffekt laserreflektor |

Experimentella data: I lasersystem med hög effekt ökar risken för skador på optiska komponenter med repor som överstiger 60-40-graden med tre gånger.

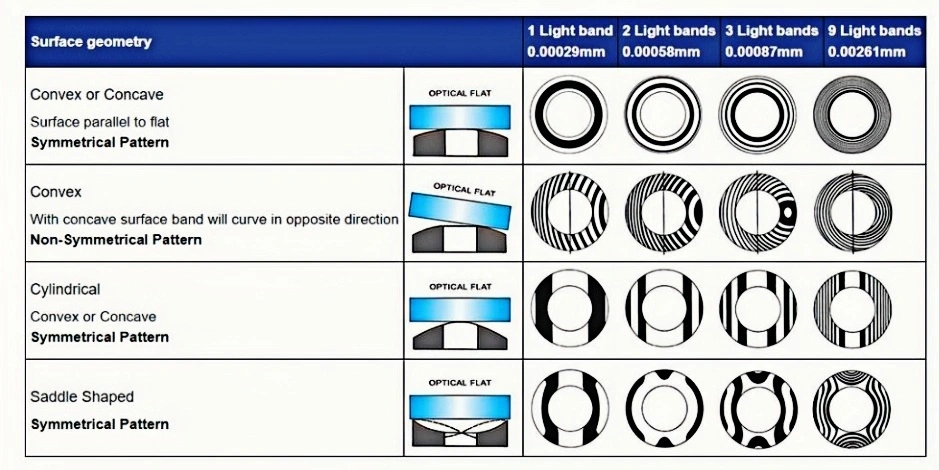

2. Platthet och bländarnummer: Precisionskoden för interferometri

- Flathet: Mätt i våglängd (λ), detekterad av optisk platt kristall. Platthet med hög precision måste nå λ/20 (≈31,65 nm), och varje frans motsvarar ½λ avvikelse.

- Bländarnummer: Antalet Newtonringar reflekterar krökningsavvikelsen. Till exempel representerar 5 Newtonringar en ytavvikelse på 2,5λ, vilket resulterar i ett linsvågfrontsfel på mer än λ/4.

3. Ytråhet: Lasersystemens "osynliga mördare".

Överdriven grovhet (>50Å RMS) kommer att göra att tröskeln för laserskada minskar. UV-lasersystem kräver en grovhet på ≤5Å RMS för att undvika katastrofala fel orsakade av mikrosprickor (Figur 4).

Materialspecifikationer: Optisk prestandas fysiska natur

Materialegenskaper bestämmer brytningen, spridningen och hållbarheten hos optiska komponenter, vilket är den underliggande logiken i systemdesign.

1. Brytningsindex och inhomogenitet: Hörnstenen i optisk vägdesign

- Brytningsindexintervall: N-BK7 (1.517) till Germanium (4.003), infraröda material kräver speciell design.

- Inhomogenitetsnivå: Glas med hög enhetlighet (nivå 5) kan minska vågfrontsdistorsion till mindre än λ/10:

| Nivå | Brytningsindexförändring (×10⁻⁶) |

|---|---|

| 0 | ±50 |

| 5 | ±0,5 |

2. Kromatisk dispersionskoefficient: nyckeln till aberrationskontroll

Skillnaden i spridning mellan kronglas (Vd>55) och flintglas (Vd<50) kan användas i akromatisk design. Till exempel kan kombinationen av N-BK7 (Vd=64,2) och F2 (Vd=36,4) eliminera det sekundära spektrumet.

3. Laserskadetröskel: The Life and Death Line of High-Energy Applications

Tröskeln beror på pulstypen (t.ex. Ti:Sapphire-spegel: 0,5 J/cm² @150 fs). Att minska energitätheten under tröskeln genom strålexpansion kan förlänga komponentens livslängd.

Sammanfattning

Den vetenskapliga definitionen av optiska parametrar är kärnan i att balansera prestanda, kostnad och tillverkningsförmåga. Produktionsspecifikationer säkerställer mekanisk anpassningsförmåga, ytspecifikationer avgör optisk effektivitet och materialspecifikationer lägger den fysiska grunden. Genom att följa ISO-standarder, citera auktoritativa riktlinjer (som Edmund Optics) och fatta datadrivna beslut kan företag optimera optiska systemdesign och förbättra marknadens konkurrenskraft.