Введение

Оптимизация производительности и контроль затрат оптических систем зависят от точного контроля спецификаций производства, спецификаций поверхности и спецификаций материалов. На основе международных стандартов ISO и отраслевой практики в этой статье систематически анализируются три основные системы параметров оптических компонентов, охватывающие определение, стандарты классификации и фактическое влияние 15 ключевых показателей. С помощью сравнения таблиц данных, цитирования международных спецификаций и анализа случаев она предоставляет осуществимые решения для оптического проектирования, производства и закупок, помогая предприятиям сбалансировать производительность и стоимость и повысить конкурентоспособность на рынке.

Технические характеристики продукции: краеугольный камень механической адаптации и стабильности оптического пути

Технические характеристики продукции напрямую влияют на механическую совместимость и точность оптического пути оптических компонентов, поэтому необходимо достичь динамического баланса между технологичностью производства, стоимостью и производительностью.

1. Допуск диаметра: первая линия защиты точности установки

Допуск диаметра определяет допустимый диапазон отклонения внешнего диаметра оптического компонента, который напрямую влияет на точность совмещения механической оси и оптической оси. Если допуск слишком большой, оптическая ось может сместиться более чем на 0,5°, что приведет к искажению изображения. Стандарты допуска для различных уровней точности следующие:

| Уровень качества | Диапазон допуска (мм) | Типичные сценарии применения |

|---|---|---|

| Общий | +0.00/-0.10 | Потребительские линзы, системы освещения |

| Точность | +0.00/-0.05 | Объектив микроскопа, модуль камеры |

| Высокое качество | +0.000/-0.010 | Лазерный коллиматор, астрономический телескоп |

Случай: Линза с отклонением диаметра более 0,1 мм может вызвать смещение пятна на 50 мкм во время установки, что повлияет на точность лазерной резки.

2. Толщина центра и радиус кривизны: двойная шкала для проектирования оптического пути

- Допуск толщины центра: При увеличении отклонения на каждые 0,1 мм сферическая аберрация увеличивается на 15% :

| Уровень качества | Диапазон допуска (мм) |

|---|---|

| Общий | ±0,20 |

| Точность | ±0,050 |

| Высокая точность | ±0,010 |

- Допуск радиуса кривизны: Высокоточные объективы должны контролироваться в пределах ±0,01%, в противном случае отклонение фокусного расстояния может достигать 1%. Например, если погрешность объектива с радиусом кривизны 100 мм составляет ±0,1 мм, фокусное расстояние изменится на 0,3 мм.

3. Фаска и прозрачная апертура: совместная разработка защиты и эффективности

Фаска может предотвратить повреждение кромки, а ее ширину необходимо контролировать в соответствии с классификацией диаметра:

| Диапазон диаметров (мм) | Максимальная ширина фаски (мм) | Применимые сценарии |

|---|---|---|

| 3.00–5.00 | 0.1 | Микролинзовый массив |

| 5.01–25.4 | 0.25 | Объектив камеры |

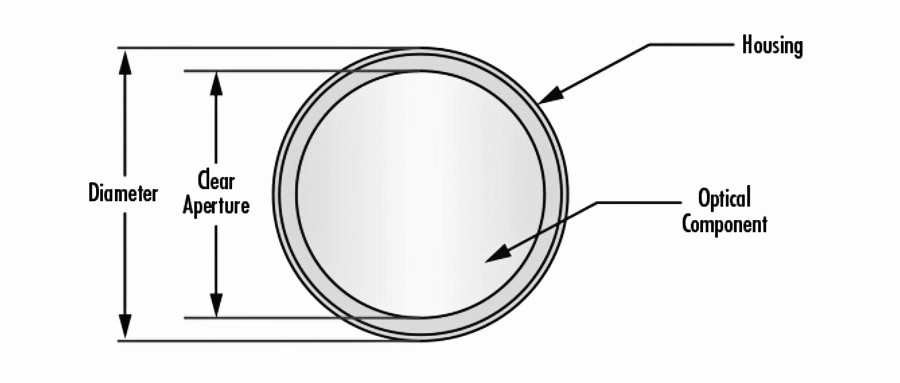

Чистая апертура должна обеспечивать эффективную площадь более 90% диаметра, чтобы избежать краевых дефектов, вызванных рассеиванием световой энергии:

| Диаметр (мм) | Требования к четкой апертуре |

|---|---|

| 3.00–10.00 | ≥90% диаметра |

| ≥50,01 | Диаметр – 1,5 мм |

Характеристики поверхности: цепочка передачи от микроскопических дефектов к производительности системы

Качество поверхности напрямую определяет рассеивание света, эффективность поглощения и порог повреждения лазера и является критерием качества оптических систем высокого класса.

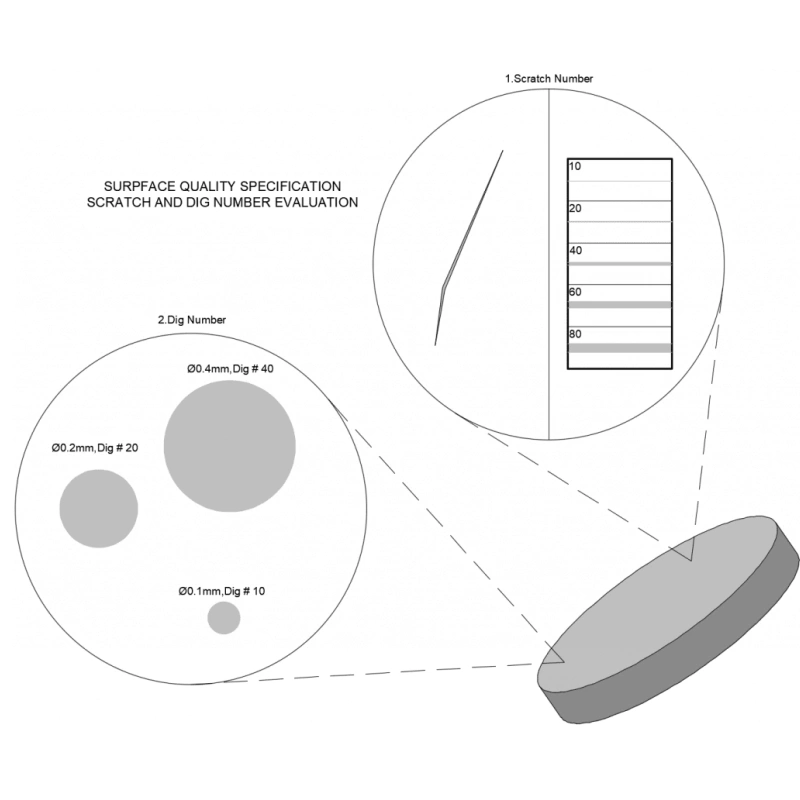

1. Качество поверхности: количественная оценка царапин и ямок

Согласно стандарту MIL-PRF-13830B, дефекты поверхности оцениваются методом царапания-вдавливания:

| Оценка | Ширина царапины (мкм) | Диаметр ямки (мкм) | Применимые сценарии |

|---|---|---|---|

| 80-50 | ≤80 | ≤500 | Промышленное освещение |

| 60-40 | ≤60 | ≤400 | Медицинский эндоскоп |

| 20-10 | ≤20 | ≤100 | Мощный лазерный отражатель |

Экспериментальные данные: В мощных лазерных системах риск повреждения оптических компонентов царапинами, превышающими класс 60-40, увеличивается в 3 раза.

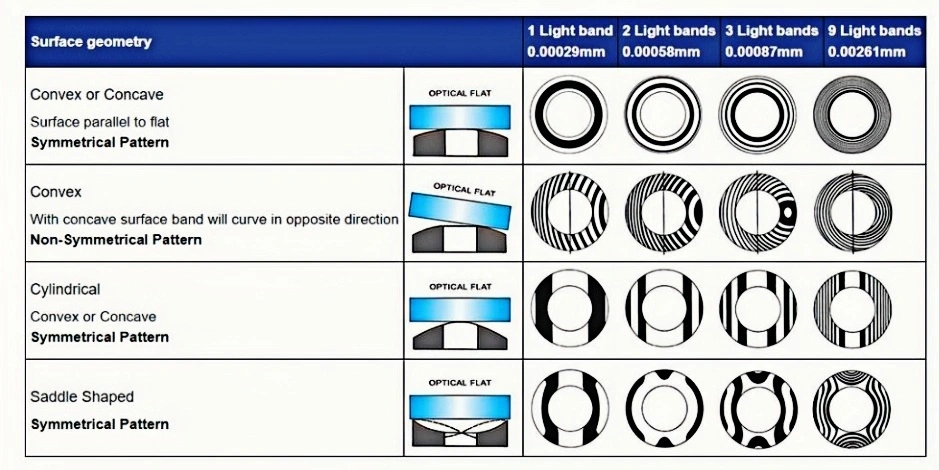

2. Плоскостность и апертурное число: прецизионный код интерферометрии

- Плоскостность: Измеряется в длине волны (λ), обнаруженной оптическим плоским кристаллом. Высокоточная плоскостность должна достигать λ/20 (≈31,65 нм), а каждая полоса соответствует отклонению ½λ.

- Число диафрагм: Количество колец Ньютона отражает отклонение кривизны. Например, 5 колец Ньютона представляют отклонение поверхности в 2,5λ, что приводит к ошибке волнового фронта линзы более λ/4.

3. Шероховатость поверхности: «невидимый убийца» лазерных систем

Чрезмерная шероховатость (>50Å RMS) приведет к снижению порога повреждения лазера. Для систем УФ-лазеров требуется шероховатость ≤5Å RMS, чтобы избежать катастрофического отказа, вызванного микротрещинами (рисунок 4).

Характеристики материалов: Физическая природа оптических характеристик

Свойства материалов определяют преломление, дисперсию и долговечность оптических компонентов, что является базовой логикой проектирования системы.

1. Показатель преломления и неоднородность: краеугольный камень проектирования оптического пути

- Диапазон показателя преломления: N-BK7 (1,517) - Германий (4,003), инфракрасные материалы требуют специальной конструкции.

- Уровень неоднородности: Стекло высокой однородности (уровень 5) может уменьшить искажение волнового фронта до менее чем λ/10 :

| Уровень | Изменение показателя преломления (×10⁻⁶) |

|---|---|

| 0 | ±50 |

| 5 | ±0,5 |

2. Коэффициент хроматической дисперсии: ключ к контролю аберраций

Разница в дисперсии между кронгласом (Vd>55) и флинтгласом (Vd<50) может быть использована в ахроматическом дизайне. Например, сочетание N-BK7 (Vd=64,2) и F2 (Vd=36,4) может устранить вторичный спектр.

3. Порог повреждения лазера: линия жизни и смерти высокоэнергетических приложений

Порог зависит от типа импульса (например, зеркало Ti:Sapphire: 0,5 Дж/см² при 150 фс). Уменьшение плотности энергии ниже порога путем расширения пучка может продлить срок службы компонента.

Краткое содержание

Научное определение оптических параметров является основой баланса производительности, стоимости и осуществимости производства. Технические характеристики производства обеспечивают механическую приспособляемость, характеристики поверхности определяют оптическую эффективность, а характеристики материалов закладывают физическую основу. Следуя стандартам ISO, ссылаясь на авторитетные руководства (например, Edmund Optics) и принимая решения на основе данных, компании могут оптимизировать конструкцию оптической системы и повысить конкурентоспособность на рынке.