Johdanto

Optisten järjestelmien suorituskyvyn optimointi ja kustannusten hallinta perustuvat tuotanto-, pinta- ja materiaalispesifikaatioiden tarkkaan hallintaan. Kansainvälisten ISO-standardien ja alan käytäntöjen perusteella tässä artikkelissa analysoidaan systemaattisesti optisten komponenttien kolmea ydinparametrijärjestelmää kattaen 15 avainindikaattorin määritelmän, luokitusstandardit ja todellisen vaikutuksen. Tietotaulukoiden vertailun, kansainvälisten spesifikaatioiden viittauksen ja tapausanalyysin avulla se tarjoaa toteutettavissa olevia ratkaisuja optiseen suunnitteluun, valmistukseen ja hankintaan, mikä auttaa yrityksiä tasapainottamaan suorituskykyä ja kustannuksia ja parantamaan markkinoiden kilpailukykyä.

Tuotantovaatimukset: Mekaanisen mukautuksen ja optisen polun vakauden kulmakivi

Tuotantovaatimukset vaikuttavat suoraan optisten komponenttien mekaaniseen yhteensopivuuteen ja optisen polun tarkkuuteen, ja valmistuksen toteutettavuuden, kustannusten ja suorituskyvyn välillä on saavutettava dynaaminen tasapaino.

1. Halkaisijatoleranssi: Ensimmäinen puolustuslinja asennuksen tarkkuudelle

Halkaisijatoleranssi määrittelee optisen komponentin ulkohalkaisijan sallitun poikkeamaalueen, joka vaikuttaa suoraan mekaanisen akselin ja optisen akselin kohdistustarkkuuteen. Jos toleranssi on liian suuri, optinen akseli voi siirtyä yli 0,5°, mikä aiheuttaa kuvan vääristymiä. Eri tarkkuustasojen toleranssistandardit ovat seuraavat:

| Laatutaso | Toleranssialue (mm) | Tyypilliset sovellusskenaariot |

|---|---|---|

| Kenraali | +0.00/-0.10 | Kuluttajalinssit, valaistusjärjestelmät |

| Tarkkuus | +0.00/-0.05 | Mikroskoopin objektiivi, kameramoduuli |

| Korkea laatu | +0.000/-0.010 | Laserkollimaattori, tähtitieteellinen teleskooppi |

Asia: Linssi, jonka halkaisijapoikkeama on yli 0,1 mm, voi aiheuttaa 50 μm:n siirtymän kohdassa asennuksen aikana, mikä vaikuttaa laserleikkauksen tarkkuuteen.

2. Keskuksen paksuus ja kaarevuussäde: kaksoisasteikko optisen polun suunnitteluun

- Keskipaksuuden toleranssi: Jokaista 0,1 mm:n poikkeaman lisäystä kohti pallopoikkeama kasvaa 15 %:

| Laatutaso | Toleranssialue (mm) |

|---|---|

| Kenraali | ±0,20 |

| Tarkkuus | ±0,050 |

| Korkea tarkkuus | ±0,010 |

- Kaarevuussäteen toleranssi: Erittäin tarkkoja linssejä on säädettävä ±0,01 %:n sisällä, muuten polttovälin poikkeama voi olla 1 %. Jos esimerkiksi objektiivin, jonka kaarevuussäde on 100 mm, virhe on ±0,1 mm, polttoväli muuttuu 0,3 mm.

3. Viiste ja kirkas aukko: Suojauksen ja tehokkuuden yhteissuunnittelu

Viiste voi estää reunavaurioita, ja sen leveyttä on säädettävä halkaisijaluokituksen mukaan:

| Halkaisija-alue (mm) | Suurin viisteen leveys (mm) | Sovellettavat skenaariot |

|---|---|---|

| 3.00–5.00 | 0.1 | Mikrolinssiryhmä |

| 5.01-25.4 | 0.25 | Kameran linssi |

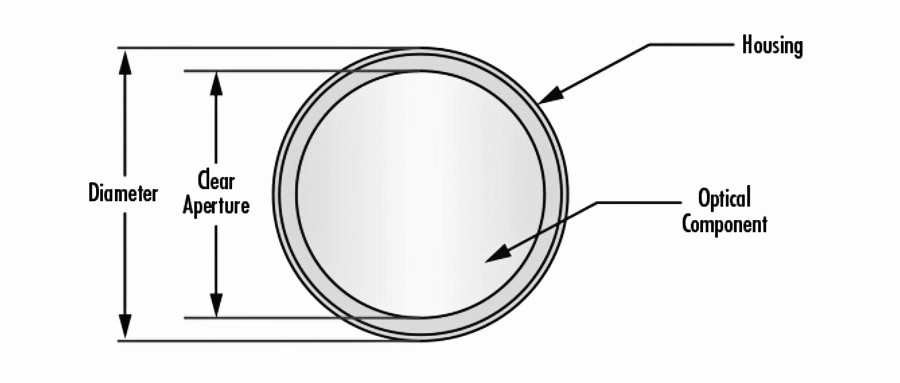

Kirkkaan aukon on varmistettava tehokas alue, joka on yli 90 % halkaisijasta, jotta vältytään valoenergian sironnan aiheuttamilta reunavirheiltä:

| Halkaisija (mm) | Selkeät aukkovaatimukset |

|---|---|

| 3.00–10.00 | ≥90 % halkaisija |

| ≥50,01 | Halkaisija - 1,5 mm |

Pintatiedot: Lähetysketju mikroskooppisista vioista järjestelmän suorituskykyyn

Pinnan laatu määrittää suoraan valonsironta-, absorptiotehokkuuden ja laservauriokynnyksen, ja se on huippuluokan optisten järjestelmien vedenjakaja.

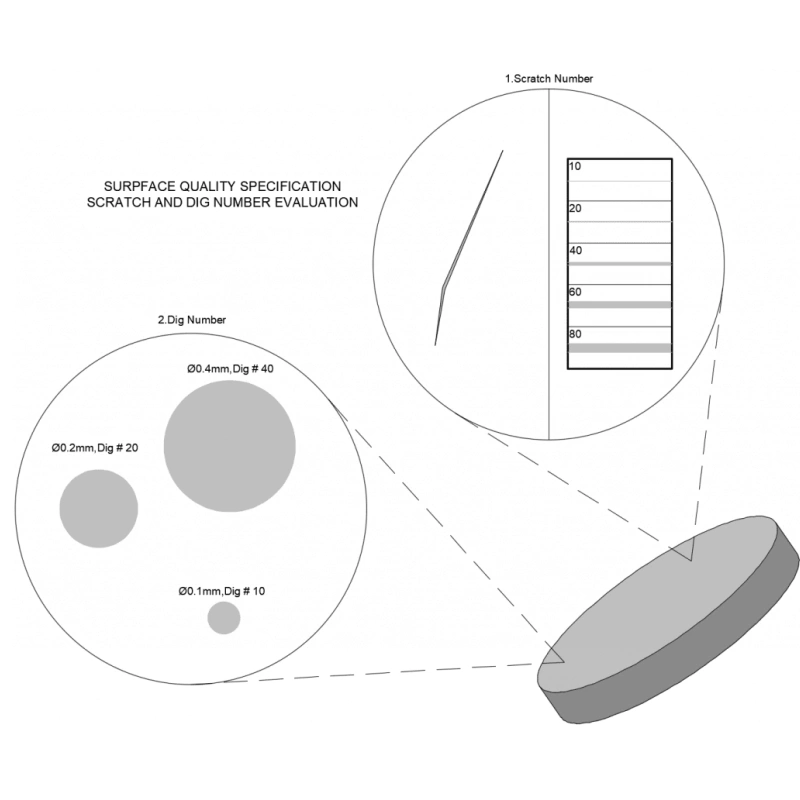

1. Pinnan laatu: Naarmujen ja kuoppien määrällinen luokittelu

MIL-PRF-13830B-standardin mukaan pintavirheet luokitellaan scratch-dig-menetelmällä:

| Luokka | Naarmun leveys (μm) | Kuopan halkaisija (μm) | Sovellettavat skenaariot |

|---|---|---|---|

| 80-50 | ≤80 | ≤500 | Teollisuusvalaistus |

| 60-40 | ≤60 | ≤400 | Lääketieteellinen endoskooppi |

| 20-10 | ≤20 | ≤100 | Tehokas laserheijastin |

Kokeellinen data: Suuritehoisissa laserjärjestelmissä optisten komponenttien vaurioitumisriski, jossa naarmut ylittävät 60-40 asteen, kasvaa 3 kertaa.

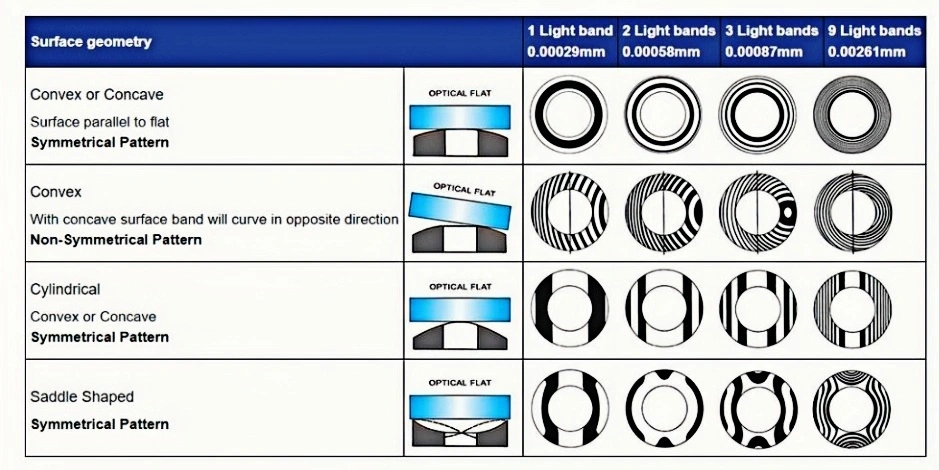

2. Tasaisuus ja aukkoluku: Interferometrian tarkkuuskoodi

- Tasaisuus: Mitattu aallonpituudella (λ), havaittu optisella litteällä kiteellä. Suuren tarkkuuden tasaisuuden tulee saavuttaa λ/20 (≈31,65 nm), ja jokainen reuna vastaa ½λ-poikkeamaa.

- Aukon numero: Newton-renkaiden lukumäärä heijastaa kaarevuuden poikkeamaa. Esimerkiksi 5 Newton-rengasta edustavat pintapoikkeamaa 2,5 λ, mikä johtaa linssin aaltorintaman virheeseen, joka on suurempi kuin λ/4.

3. Pinnan karheus: Laserjärjestelmien "näkymätön tappaja".

Liiallinen karheus (>50Å RMS) pienentää laservaurion kynnystä. UV-laserjärjestelmät vaativat ≤5Å RMS:n karkeuden mikrohalkeamien aiheuttamien katastrofaalisten vikojen välttämiseksi (kuva 4).

Materiaalitiedot: Optisen suorituskyvyn fyysinen luonne

Materiaalin ominaisuudet määräävät optisten komponenttien taittumisen, dispersion ja kestävyyden, mikä on järjestelmän suunnittelun taustalla oleva logiikka.

1. Taitekerroin ja epähomogeenisuus: Optisen polun suunnittelun kulmakivi

- Taitekerroinalue: N-BK7 (1.517) germaaniin (4.003), infrapunamateriaalit vaativat erikoissuunnittelun.

- Epähomogeenisuustaso: Korkeatasoinen lasi (taso 5) voi vähentää aaltorintaman säröä alle λ/10:een:

| Taso | Taitekertoimen muutos (×10⁻⁶) |

|---|---|

| 0 | ±50 |

| 5 | ±0,5 |

2. Kromaattinen dispersiokerroin: avain poikkeamien hallintaan

Kruunulasin (Vd>55) ja piikivilasin (Vd<50) välistä dispersioeroa voidaan käyttää akromaattisessa suunnittelussa. Esimerkiksi N-BK7 (Vd = 64,2) ja F2 (Vd = 36,4) yhdistelmä voi eliminoida sekundaarisen spektrin.

3. Laservaurion kynnys: Korkean energian sovellusten elämän ja kuoleman raja

Kynnys riippuu pulssityypistä (esim. Ti:Safiiripeili: 0,5 J/cm² @150 fs). Energiatiheyden vähentäminen kynnyksen alapuolelle säteen laajentamisen avulla voi pidentää komponenttien käyttöikää.

Yhteenveto

Optisten parametrien tieteellinen määritelmä on suorituskyvyn, kustannusten ja valmistuksen toteutettavuuden tasapainotuksen ydin. Tuotantospesifikaatiot varmistavat mekaanisen mukautuvuuden, pintaerittelyt määrittävät optisen tehokkuuden ja materiaalispesifikaatiot luovat fyysisen perustan. Noudattamalla ISO-standardeja, viittaamalla arvovaltaisiin ohjeisiin (kuten Edmund Opticsiin) ja tekemällä tietopohjaisia päätöksiä yritykset voivat optimoida optisten järjestelmien suunnittelun ja parantaa markkinoiden kilpailukykyä.