Introducción

La optimización del rendimiento y el control de costes de los sistemas ópticos dependen del control preciso de las especificaciones de producción, las especificaciones de superficie y las especificaciones de los materiales. Basándose en las normas internacionales ISO y las prácticas del sector, este artículo analiza sistemáticamente los tres sistemas de parámetros fundamentales de los componentes ópticos, abarcando la definición, las normas de clasificación y el impacto real de 15 indicadores clave. Mediante la comparación de tablas de datos, la referencia a especificaciones internacionales y el análisis de casos, ofrece soluciones viables para el diseño, la fabricación y la adquisición de sistemas ópticos, ayudando a las empresas a equilibrar el rendimiento y los costes, y a mejorar su competitividad en el mercado.

Especificaciones de producción: la piedra angular de la adaptación mecánica y la estabilidad de la trayectoria óptica

Las especificaciones de producción afectan directamente la compatibilidad mecánica y la precisión de la trayectoria óptica de los componentes ópticos, y se debe lograr un equilibrio dinámico entre la viabilidad de fabricación, el costo y el rendimiento.

1. Tolerancia de diámetro: la primera línea de defensa para la precisión de la instalación

La tolerancia de diámetro define el rango de desviación admisible del diámetro exterior del componente óptico, lo cual afecta directamente la precisión de alineación del eje mecánico y el eje óptico. Si la tolerancia es excesiva, el eje óptico puede desplazarse más de 0,5°, causando distorsión de la imagen. Los estándares de tolerancia para los diferentes niveles de precisión son los siguientes:

| Nivel de calidad | Rango de tolerancia (mm) | Escenarios típicos de aplicación |

|---|---|---|

| General | +0.00/-0.10 | Lentes de consumo, sistemas de iluminación |

| Precisión | +0.00/-0.05 | Lente objetivo del microscopio, módulo de cámara |

| Alta calidad | +0.000/-0.010 | Colimador láser, telescopio astronómico |

Caso:Una lente con una desviación de diámetro de más de 0,1 mm puede provocar un desplazamiento de 50 μm en el punto durante la instalación, lo que afecta la precisión del corte por láser.

2. Espesor central y radio de curvatura: escala dual para el diseño de trayectorias ópticas

- Tolerancia de espesor central:Por cada aumento de 0,1 mm en la desviación, la aberración esférica aumenta un 15 %:

| Nivel de calidad | Rango de tolerancia (mm) |

|---|---|

| General | ±0,20 |

| Precisión | ±0,050 |

| Alta precisión | ±0,010 |

- Tolerancia del radio de curvaturaLas lentes de alta precisión deben controlarse con una precisión de ±0,01 %; de lo contrario, la desviación de la distancia focal puede alcanzar el 1 %. Por ejemplo, si el error de una lente con un radio de curvatura de 100 mm es de ±0,1 mm, la distancia focal varía 0,3 mm.

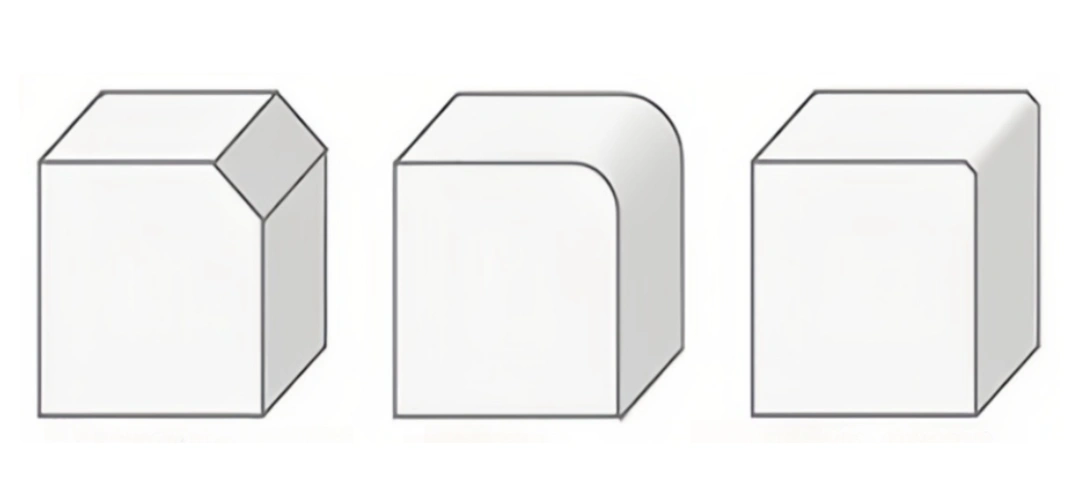

3. Chaflán y apertura libre: diseño conjunto de protección y eficiencia

El chaflán puede evitar daños en los bordes y su ancho debe controlarse de acuerdo con la clasificación del diámetro:

| Rango de diámetro (mm) | Ancho máximo del chaflán (mm) | Escenarios aplicables |

|---|---|---|

| 3.00–5.00 | 0.1 | Matriz de microlentes |

| 5.01–25.4 | 0.25 | lente de la cámara |

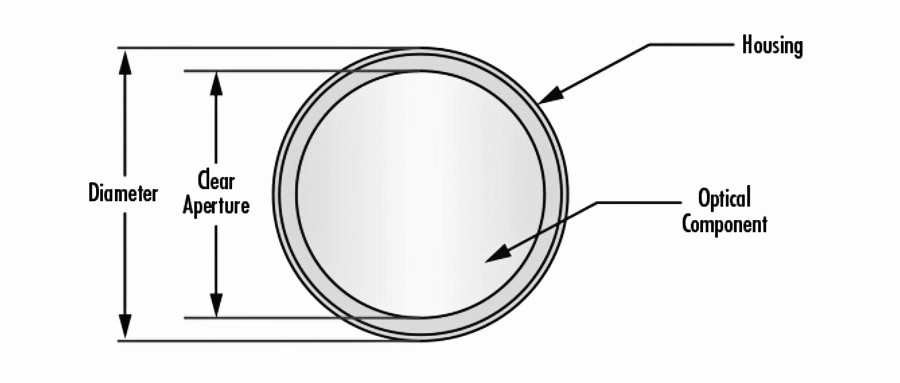

La apertura libre debe garantizar un área efectiva de más del 90% del diámetro para evitar defectos en los bordes debido a la dispersión de la energía de la luz:

| Diámetro (mm) | Requisitos de apertura clara |

|---|---|

| 3.00–10.00 | ≥90% de diámetro |

| ≥50,01 | Diámetro–1,5 mm |

Especificaciones de superficie: la cadena de transmisión desde los defectos microscópicos hasta el rendimiento del sistema

La calidad de la superficie determina directamente la dispersión de la luz, la eficiencia de absorción y el umbral de daño del láser, y es el punto de inflexión de los sistemas ópticos de alta gama.

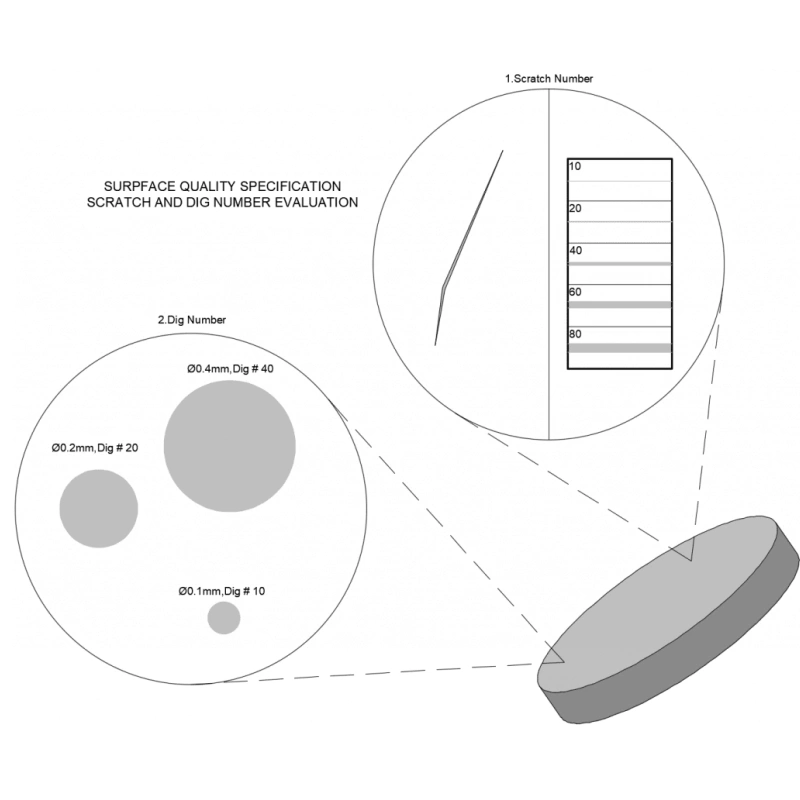

1. Calidad de la superficie: clasificación cuantitativa de arañazos y picaduras

De acuerdo con la norma MIL-PRF-13830B, los defectos de la superficie se clasifican mediante raspado y excavación:

| Calificación | Ancho de rayado (μm) | Diámetro del hoyo (μm) | Escenarios aplicables |

|---|---|---|---|

| 80-50 | ≤80 | ≤500 | Iluminación industrial |

| 60-40 | ≤60 | ≤400 | endoscopio médico |

| 20-10 | ≤20 | ≤100 | Reflector láser de alta potencia |

Datos experimentales:En los sistemas láser de alta potencia, el riesgo de dañar los componentes ópticos con rayones superiores al grado 60-40 aumenta tres veces.

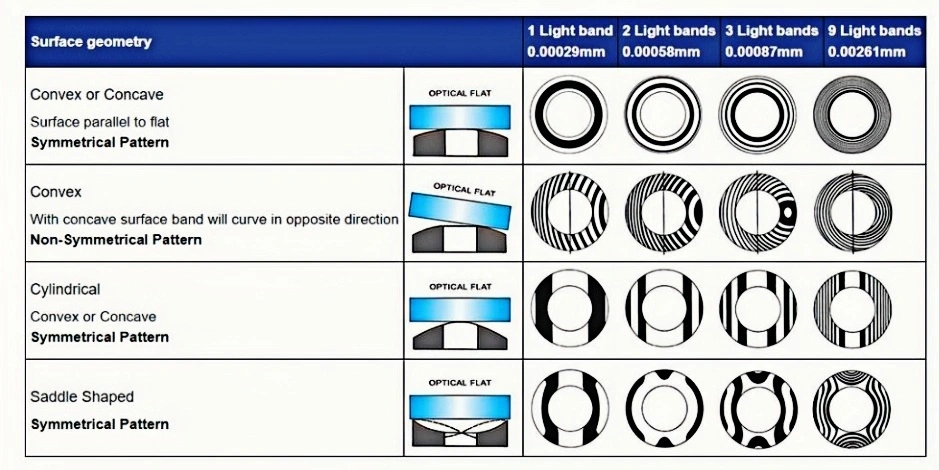

2. Planitud y número de apertura: el código de precisión de la interferometría

- LlanuraMedida en longitud de onda (λ), detectada mediante un cristal plano óptico. Para una planitud de alta precisión, se requiere λ/20 (≈31,65 nm), y cada franja corresponde a una desviación de ½λ.

- Número de aperturaEl número de anillos de Newton refleja la desviación de la curvatura. Por ejemplo, 5 anillos de Newton representan una desviación superficial de 2,5 λ, lo que resulta en un error de frente de onda de la lente superior a λ/4.

3. Rugosidad superficial: el “asesino invisible” de los sistemas láser

Una rugosidad excesiva (>50 Å RMS) reducirá el umbral de daño del láser. Los sistemas láser UV requieren una rugosidad ≤5 Å RMS para evitar fallos catastróficos causados por microfisuras (Figura 4).

Especificaciones del material: la naturaleza física del rendimiento óptico

Las propiedades del material determinan la refracción, la dispersión y la durabilidad de los componentes ópticos, que es la lógica subyacente del diseño del sistema.

1. Índice de refracción e inhomogeneidad: la piedra angular del diseño de trayectorias ópticas

- Rango del índice de refracción:N-BK7 (1.517) a germanio (4.003), los materiales infrarrojos requieren un diseño especial.

- Nivel de inhomogeneidad:El vidrio de alta uniformidad (nivel 5) puede reducir la distorsión del frente de onda a menos de λ/10 :

| Nivel | Cambio del índice de refracción (×10⁻⁶) |

|---|---|

| 0 | ±50 |

| 5 | ±0,5 |

2. Coeficiente de dispersión cromática: la clave para el control de la aberración

La diferencia de dispersión entre el vidrio Crown (Vd > 55) y el vidrio Flint (Vd < 50) puede aprovecharse en el diseño acromático. Por ejemplo, la combinación de N-BK7 (Vd = 64,2) y F2 (Vd = 36,4) permite eliminar el espectro secundario.

3. Umbral de daño del láser: la línea de vida o muerte de las aplicaciones de alta energía

El umbral depende del tipo de pulso (p. ej., espejo de titanio y zafiro: 0,5 J/cm² a 150 fs). Reducir la densidad de energía por debajo del umbral mediante la expansión del haz puede prolongar la vida útil del componente.

Resumen

La definición científica de los parámetros ópticos es fundamental para equilibrar el rendimiento, el coste y la viabilidad de fabricación. Las especificaciones de producción garantizan la adaptabilidad mecánica, las especificaciones de la superficie determinan la eficiencia óptica y las especificaciones del material sientan las bases físicas. Al seguir las normas ISO, consultar directrices reconocidas (como Edmund Optics) y tomar decisiones basadas en datos, las empresas pueden optimizar el diseño de sistemas ópticos y mejorar su competitividad en el mercado.