Hassas Cam Kalıplamaya (PGM) Genel Bakış

Hassas cam kalıplama (PGM) asferik lensler 1980'lerin başında tanıtıldı ve o zamandan beri telekomünikasyon, dijital fotoğrafçılık ve termal görüntüleme gibi çeşitli sektörlerde önemli bir teknoloji haline geldi. PGM'nin yaygın olarak benimsenmesi, asferik yüzeylere sahip yüksek kaliteli, tekrarlanabilir cam optikleri düşük maliyetle ve büyük miktarlarda üretme yeteneğinden kaynaklanmaktadır. Bu, özellikle üretimi optimize etmek için üretilebilirlik için tasarım (DFM) ilkelerini uygularken, PGM'yi optik tasarım için paha biçilmez bir süreç haline getirir.

PGM Üretim Süreci

PGM izotermal bir sıkıştırmalı kalıplama işlemidir. Başlangıçta, bir cam kalıplama makinesi içindeki hassas kalıpların arasına bir cam ön kalıbı yerleştirilir. İstenilen mercek yüzeyini yansıtan bu kalıplar, termal profillere ve malzeme özelliklerine göre ayarlanmaktadır. Makine nitrojen veya vakumla temizlenir ve hem ön kalıp hem de kalıplar ısıtılır. Basınç uygulamak ve kalıbın soğumasına izin vermek, son mercekle sonuçlanır.

Buna göre Zhang ve diğerleri. (2019)Hassas cam kalıplama işlemi, yüksek performanslı optik sistemler için çok önemli olan, yüksek yüzey kalitesine ve düşük pürüzlülüğe sahip karmaşık asferik merceklerin üretilmesine olanak tanır.

Asferik Lensler İçin Doğru Malzemeyi Seçmek

Malzeme seçimi, herhangi bir DFM girişiminde kritik bir adımdır ve hassas cam kalıplama da bir istisna değildir. Doğru optik cam, performansı önemli ölçüde artırabilir, teslim sürelerini kısaltabilir ve maliyetleri düşürebilir. 200'den fazla kalıplanabilir cam türü mevcut olduğundan tasarımcılar önemli ölçüde özgürlüğe sahiptir. Ancak seçenekleri daraltmak için üretilebilirlik, bulunabilirlik ve maliyet gibi faktörlerin dikkate alınması gerekir. Tedarikçilerle erken görüşmeler, en etkili malzemenin belirlenmesine yardımcı olabilir.

Bir veya iki cam türüyle başlamak ve üreticilerden erken geri bildirim almak, zamandan ve maliyetten tasarruf sağlayabilir. Üreticiler genellikle ölçek ekonomilerinden yararlanmak ve müşterilere maliyet tasarrufu sağlamak için seçilmiş bir malzeme grubunu standartlaştırıyor. Bu malzemelerle ilgili deneyimleri, performansın, kalitenin ve planlama risklerinin azaltılması konusunda değerli bilgiler sağlayabilir.

Bazı cam formülasyonları takım ömrünü olumsuz yönde etkileyebilir ve maliyetleri artırabilir. Daha düşük işlem sıcaklıkları gerektiren camlar, kalıplama sırasında yüzey oksidasyonu riskini azaltır, kirlenmeyi ve bakım ihtiyaçlarını azaltır. Bu düşük sıcaklıklar aynı zamanda ısıtma ve soğutma döngülerini kısaltarak verimi artırır ve enerji tüketimini azaltır.

PGM'nin Optik Tasarıma Etkisi

Malzemeyi seçtikten sonra PGM sürecinin optik tasarım üzerindeki etkisini anlamak çok önemlidir. Camın termal geçmişi, fiziksel ve optik özelliklerini etkiler; bu nedenle geleneksel lens imalatında tavlama oranları belirtilir. PGM süreci, verimi en üst düzeye çıkarmak ve maliyetleri en aza indirmek için soğutma döngüsünü optimize eder. PGM'nin soğuma hızı, bitmiş ürünün tavlama hızına karşılık gelir. PGM merceklerinin sonradan tavlanması mümkün olmasına rağmen, bu genellikle maliyetleri, teslim sürelerini artırır ve yüzey kalitesini azaltır.

Araştırmayı yapan: Nguyen ve ark. (2020) PGM lenslerinin tipik olarak görünür dalga boylarında kullanılan yaygın kalıplanabilir camlar için kırılma indeksinde -0,0006 ile -0,010 arasında hafif bir azalma sergilediğini belirtir. Daha yüksek endekslere sahip kalkojenit camlar, kızılötesi spektrumda daha önemli düşüşler sergiler.

Hassas Cam Kalıplı Asferik Lensler için Tasarım İlkeleri

Hassas cam kalıplanmış bileşenlerin tasarımına etkili DFM uygulamalarının dahil edilmesi birkaç temel prensibi içerir. Lensin genel form faktörü öncelikli olarak dikkate alınması gereken bir husustur; çaplar genellikle bir milimetreden az ile 100 mm'nin üzerine kadar değişir, ancak çoğu 1 ila 25 mm arasındadır.

Çeşitli mercek şekilleri ve ön kalıplar kullanılabilse de ön kalıp seçimi genellikle üreticinin sorumluluğundadır. Bilyalı ön kalıp PGM için en uygun maliyetli olanıdır. Bilyeli ön kalıplara yönelik tasarım kuralları burada özetlenmiştir, ancak farklı ön kalıp geometrileri kullanılarak gelişmiş veya tipik olmayan şekiller elde edilebilir ve bu durum üreticiyle önceden tartışılmalıdır.

Bir merceğin merkez kalınlığı (CT), şekline veya en boy oranına bağlıdır. 0,2 mm'ye kadar çok ince CT'ler üretilebilir ancak gerilimi en aza indirmek için net şekle yakın ön kalıplar gerekebilir. Termal değişimleri önlemek için büyük CT değerlerinden kaçınılmalıdır. Kontrolsüz termal profiller stres çift kırılmasına, homojen olmayan kırılma indekslerine ve potansiyel kırılmalara neden olabilir.

0,4 mm'nin altındaki kenar kalınlıkları (ET), kenarlarda kırılmalara ve kullanım zorluklarına neden olabilir. Dış çap (OD), kalıp işleme tasarımıyla sınırlıdır ve tipik olarak 1 mm'den az ile 25 mm'nin üzerine kadar değişir. Büyük OD'ler aynı zamanda verimi etkileyen termal gradyanlardan da zarar görebilir. OD'nin CT ve ET'ye en boy oranları, yüksek verimi korumak için üreticinin deneyimine dayanmalıdır.

Asferik Lenslerde Yarıçapları ve Geçiş Bölgelerini Karıştırın

Stres konsantrasyonlarını azaltan ve kesici takıma rahatlık sağlayan bir karışım yarıçapına uyum sağlamak için fiziksel açıklık (PA), her zaman şeffaf açıklıktan (CA) daha büyük olmalıdır. Karışım yarıçapının boyutu yüzeye ve üretim yöntemine bağlıdır. Kalıp işleme kısıtlamalarını hafifletmek ve CA içindeki optik yüzeyi korumak için CA ile karışım yarıçapı arasında bir geçiş bölgesine ihtiyaç duyulabilir.

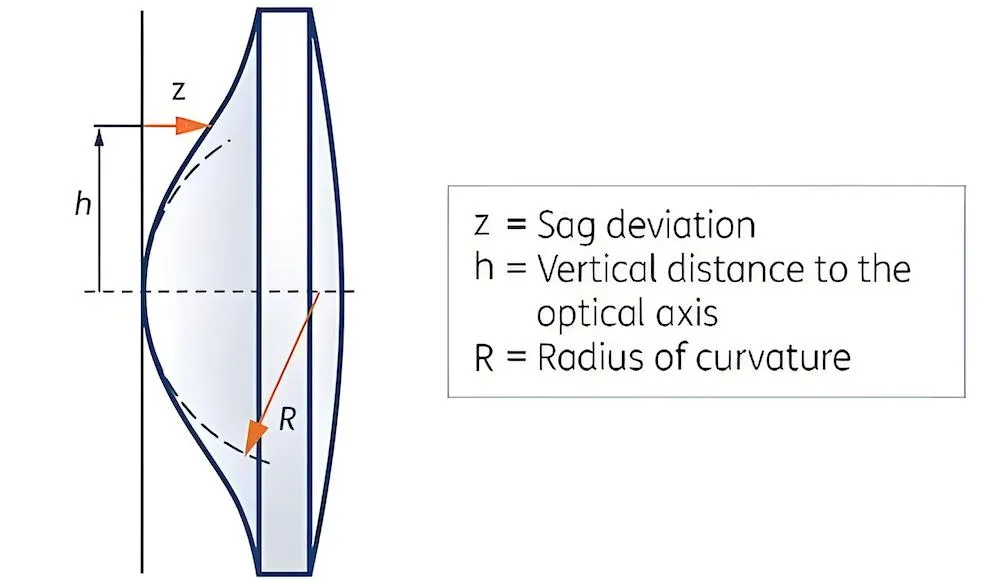

Optik yüzeydeki yüksek eğimler kalıp imalatında ve metrolojide zorluklara neden olur. Hassas elmas taşlama ve yüzey profilometreleri genellikle 55° ile 60° arasındaki eğimlerle sınırlıdır. Dik geometriler gaz sıkışmasını önlemek için vakumlu kalıplama gerektirebilirken, çok düşük eğimler yanlış hizalama riskini artırır.

Asferik Lensler için Flanşlar ve Insert Kalıplama

Flanşlar gibi montaj özellikleri doğrudan PGM bileşenlerine entegre edilebilir. Yeterli montaj alanlarını sağlamak için flanşlar uygulanırken harmanlama ve kenar yarıçapları dikkate alınmalıdır. Büyük flanşlar ön kalıp hacmini ve malzeme maliyetlerini arttırır ancak daha kolay montaj için tercih edilir.

Lensin doğrudan metalik bir tutucuya kalıplanmasını içeren kalıplama, standart PGM lenslerden ayrı olarak incelenmesi gereken başka bir seçenektir.

Özetle

Tedarikçileri tasarım sürecine erken dahil etmek ve hassas cam kalıplı asferik lensleri tasarlarken DFM tekniklerini uygulamak, uygun maliyetli, yüksek düzeyde üretilebilir tasarımlara yol açabilir. Bu yönergelerin takip edilmesi, PGM'nin avantajlarının optik tasarım sürecinde tam olarak gerçekleştirilmesini sağlar.

Araştırmalar ve pratik uygulamalar, hassas cam kalıplamanın yüksek kaliteli asferik lenslerin uygun ölçekte üretilmesi için oldukça etkili bir yöntem olduğunu göstermektedir. Tarafından vurgulandığı gibi Smith ve Jones (2018)PGM'de DFM ilkelerinden yararlanılması, optik üretimin verimliliğini ve maliyet etkinliğini önemli ölçüde artırabilir.