Обзор прецизионного формования стекла (PGM)

Прецизионное формование стекла (PGM) для асферические линзы была представлена в начале 1980-х годов и с тех пор стала ключевой технологией в различных отраслях, таких как телекоммуникации, цифровая фотография и тепловидение. Широкое распространение PGM обусловлено его способностью производить высококачественную, повторяемую стеклянную оптику с асферическими поверхностями по низкой цене и в больших количествах. Это делает PGM бесценным процессом для оптического проектирования, особенно при реализации принципов проектирования для технологичности (DFM) для оптимизации производства.

Процесс производства МПГ

PGM — это процесс изотермического компрессионного формования. Первоначально стеклянную заготовку помещают между точными формами внутри машины для формования стекла. Эти формы, отражающие желаемую поверхность линзы, адаптированы к термическим профилям и свойствам материала. Машина продувается азотом или вакуумом, а преформа и формы нагреваются. При приложении давления и охлаждении формы получается конечная линза.

В соответствии с Чжан и др. (2019)Процесс прецизионного формования стекла позволяет производить сложные асферические линзы с высоким качеством поверхности и низкой шероховатостью, что имеет решающее значение для высокопроизводительных оптических систем.

Выбор правильного материала для асферических линз

Выбор материала является важнейшим шагом в любой инициативе DFM, и прецизионное формование стекла не является исключением. Правильное оптическое стекло может значительно повысить производительность, сократить время выполнения заказа и снизить затраты. Доступно более 200 типов формованного стекла, что дает дизайнерам значительную свободу. Однако для сужения вариантов необходимо учитывать такие факторы, как технологичность, доступность и стоимость. Ранние обсуждения с поставщиками могут помочь определить наиболее эффективный материал.

Начав с одного или двух типов стекла и заблаговременно получив отзывы от производителей, можно сэкономить время и деньги. Производители часто стандартизируют выбранную группу материалов, чтобы добиться экономии за счет масштаба, обеспечивая экономию средств для клиентов. Их опыт работы с этими материалами может дать ценную информацию о снижении рисков производительности, качества и планирования.

Некоторые составы стекла могут отрицательно повлиять на срок службы инструментов и увеличить затраты. Стекла, требующие более низких температур обработки, снижают риск окисления поверхности во время формования, снижая загрязнение и потребности в обслуживании. Эти более низкие температуры также сокращают циклы нагрева и охлаждения, повышая производительность и снижая потребление энергии.

Влияние PGM на оптический дизайн

Понимание влияния процесса PGM на оптический дизайн имеет важное значение после выбора материала. Термическая история стекла влияет на его физические и оптические свойства, поэтому традиционное производство линз определяет скорость отжига. Процесс PGM оптимизирует цикл охлаждения, чтобы максимизировать производительность и минимизировать затраты. Скорость охлаждения МПГ соответствует скорости отжига готового продукта. Хотя пост-отжиг линз PGM возможен, он часто увеличивает затраты, время выполнения заказа и ухудшает качество поверхности.

Исследования Нгуен и др. (2020) указывает на то, что линзы PGM обычно демонстрируют небольшое снижение показателя преломления в диапазоне от -0,0006 до -0,010 для обычных формованных стекол, используемых в видимых длинах волн. Халькогенидные стекла с более высокими индексами имеют более значительные спады в инфракрасном спектре.

Принципы проектирования прецизионных асферических линз из формованного стекла

Включение эффективных методов DFM в проектирование прецизионных деталей из формованного стекла предполагает несколько ключевых принципов. Общий форм-фактор линзы является основным фактором: диаметр обычно варьируется от менее миллиметра до более 100 мм, хотя большинство из них находится в диапазоне от 1 до 25 мм.

Хотя можно использовать линзы различных форм и заготовок, ответственность за выбор преформ обычно лежит на производителе. Шаровая заготовка является наиболее экономически выгодной для МПГ. Правила проектирования шариковых преформ изложены здесь, но сложные или нетипичные формы могут быть достигнуты с использованием преформ различной геометрии, и их следует заранее обсудить с производителем.

Толщина центра (CT) линзы зависит от ее формы или соотношения сторон. Можно производить очень тонкие трансформаторы тока (до 0,2 мм), но для минимизации напряжения могут потребоваться заготовки почти чистой формы. Следует избегать больших значений ТТ, чтобы предотвратить температурные градиенты. Неконтролируемые температурные профили могут вызвать двойное лучепреломление под напряжением, неоднородные показатели преломления и потенциальные разрушения.

Толщина кромки (ET) менее 0,4 мм может привести к сколам кромки и трудностям в обращении. Внешний диаметр (НД) ограничен конструкцией оснастки пресс-формы и обычно составляет от менее 1 мм до более 25 мм. Большие OD также могут страдать от температурных градиентов, влияющих на урожайность. Соотношения сторон OD, CT и ET должны основываться на опыте производителя для поддержания высоких выходов продукции.

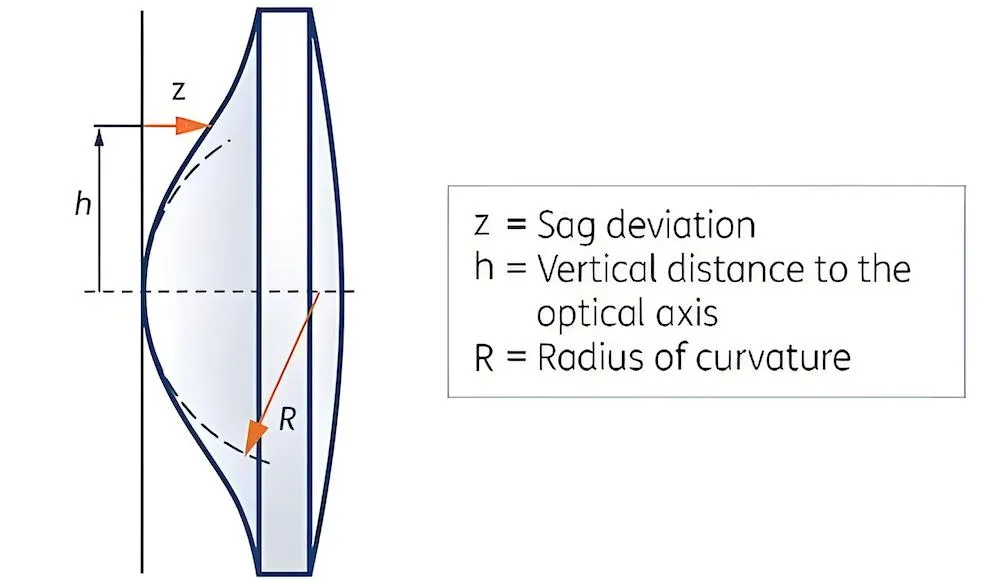

Совмещение радиусов и переходных зон в асферических линзах

Физическое отверстие (PA) всегда должно быть больше, чем свободное отверстие (CA), чтобы обеспечить радиус плавного перехода, который снижает концентрацию напряжений и обеспечивает разгрузку режущего инструмента. Размер радиуса сглаживания зависит от поверхности и метода изготовления. Переходная зона между СА и радиусом плавления может потребоваться для снятия ограничений, связанных с оснасткой пресс-формы, и защиты оптической поверхности внутри СА.

Высокие наклоны оптической поверхности создают проблемы при изготовлении пресс-форм и метрологии. Прецизионные алмазные шлифовальные станки и профилометры поверхности обычно ограничены уклонами от 55° до 60°. Крутые геометрические формы могут потребовать вакуумного формования, чтобы избежать захвата газа, а очень низкие уклоны увеличивают риск смещения.

Фланцы и молдинги для асферических линз

Монтажные элементы, такие как фланцы, могут быть интегрированы непосредственно в компоненты PGM. При установке фланцев необходимо учитывать радиусы плавного перехода и кромок, чтобы обеспечить достаточные площади сборки. Большие фланцы увеличивают объем преформы и затраты на материалы, но желательны для облегчения монтажа.

Формование вставкой, при котором линза вставляется непосредственно в металлический держатель, является еще одним вариантом, который следует рассматривать отдельно от стандартных линз PGM.

В итоге

Привлечение поставщиков на ранних этапах процесса проектирования и применение методов DFM при проектировании прецизионных асферических линз из формованного стекла может привести к созданию экономически эффективных и технологичных конструкций. Следование этим рекомендациям гарантирует полную реализацию преимуществ PGM в процессе оптического проектирования.

Исследования и практическое применение показывают, что прецизионное формование стекла является высокоэффективным методом производства высококачественных асферических линз в больших масштабах. Как подчеркнул Смит и Джонс (2018)Использование принципов DFM в PGM может значительно повысить эффективность и экономичность оптического производства.