精密ガラス成形(PGM)の概要

精密ガラス成形(PGM) 非球面レンズ 1980 年代初頭に導入され、それ以来、通信、デジタル写真、熱画像などのさまざまな業界で重要な技術となっています。PGM が広く採用されているのは、高品質で再現性のある非球面ガラス光学部品を低コストで大量に製造できるためです。このため、PGM は光学設計にとって非常に貴重なプロセスであり、特に製造性を考慮した設計 (DFM) の原則を実装して生産を最適化する場合に有効です。

PGM製造プロセス

PGM は等温圧縮成形プロセスです。最初に、ガラス成形機内の精密金型の間にガラスプリフォームを配置します。目的のレンズ表面を反映するこれらの金型は、熱プロファイルと材料特性に合わせて調整されます。機械は窒素または真空でパージされ、プリフォームと金型の両方が加熱されます。圧力を加えて金型を冷却すると、最終的なレンズが完成します。

によると 張ら(2019)精密ガラス成形プロセスにより、高性能光学システムに不可欠な、表面品質が高く粗さの少ない複雑な非球面レンズの製造が可能になります。

非球面レンズに適した材料の選択

材料の選択は、あらゆる DFM イニシアチブの重要なステップであり、精密ガラス成形も例外ではありません。適切な光学ガラスは、パフォーマンスを大幅に向上させ、リードタイムを短縮し、コストを削減します。200 種類を超える成形可能なガラスが利用できるため、設計者にはかなりの自由があります。ただし、製造可能性、入手可能性、コストなどの要素を考慮して、選択肢を絞り込む必要があります。サプライヤーと早期に話し合うことで、最も効果的な材料を特定できます。

1 種類か 2 種類のガラスから始めて、メーカーから早期にフィードバックを得ることで、時間とコストを節約できます。メーカーは多くの場合、スケールメリットを活用してコスト削減を顧客に還元するために、特定の材料グループを標準化します。これらの材料に関するメーカーの経験は、パフォーマンス、品質、スケジュールのリスクを軽減するための貴重な洞察を提供します。

ガラスの配合によっては、ツールの寿命に悪影響を与え、コストが増加する可能性があります。処理温度が低いガラスは、成形中の表面酸化のリスクを減らし、汚染やメンテナンスの必要性を減らします。また、温度が低いため、加熱と冷却のサイクルも短くなり、スループットが向上し、エネルギー消費が削減されます。

PGM が光学設計に与える影響

材料を選択した後は、PGM プロセスが光学設計に与える影響を理解することが不可欠です。ガラスの熱履歴はガラスの物理的特性と光学的特性に影響を与えるため、従来のレンズ製造ではアニーリング速度が指定されています。PGM プロセスは、冷却サイクルを最適化してスループットを最大化し、コストを最小化します。PGM の冷却速度は、完成品のアニーリング速度に対応します。PGM レンズを後からアニーリングすることは可能ですが、コストとリードタイムが増加し、表面品質が低下することがよくあります。

研究による グエンら(2020) PGM レンズでは、可視波長で使用される一般的な成形ガラスの場合、屈折率が通常 -0.0006 ~ -0.010 の範囲でわずかに低下することがわかります。屈折率の高いカルコゲニド ガラスでは、赤外線スペクトルでより顕著な低下が見られます。

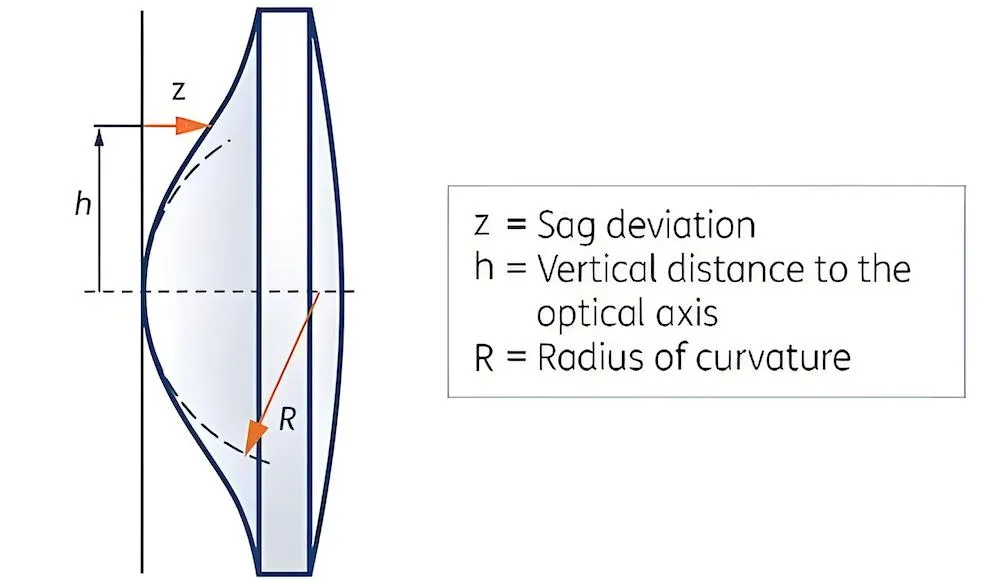

精密ガラスモールド非球面レンズの設計原理

精密ガラス成形部品の設計に効果的な DFM 手法を取り入れるには、いくつかの重要な原則が関係します。レンズの全体的なフォーム ファクタが主な考慮事項であり、直径は通常 1 ミリメートル未満から 100 ミリメートルを超える範囲ですが、ほとんどは 1 ミリメートルから 25 ミリメートルの範囲です。

さまざまなレンズ形状とプリフォームを使用できますが、プリフォームの選択は通常、製造元の責任です。ボール プリフォームは PGM にとって最もコスト効率に優れています。ここではボール プリフォームの設計ルールについて概説しますが、高度な形状や非典型的な形状は異なるプリフォーム形状を使用して実現できるため、製造元と早めに話し合う必要があります。

レンズの中心厚 (CT) は、レンズの形状またはアスペクト比によって異なります。0.2 mm までの非常に薄い CT を製造できますが、応力を最小限に抑えるために、ほぼネットシェイプのプリフォームが必要になる場合があります。温度勾配を防ぐために、CT 値を大きくすることは避けてください。制御されていない温度プロファイルは、応力複屈折、不均一な屈折率、および潜在的な破損を引き起こす可能性があります。

エッジ厚 (ET) が 0.4 mm 未満の場合、エッジの欠けや取り扱いの困難につながる可能性があります。外径 (OD) は金型設計によって制限され、通常は 1 mm 未満から 25 mm を超える範囲です。OD が大きいと、熱勾配の影響を受け、歩留まりに影響することもあります。高い歩留まりを維持するには、OD と CT および ET のアスペクト比は、製造業者の経験に基づいて決定する必要があります。

非球面レンズのブレンド半径と遷移領域

応力集中を軽減し、切削工具の負担を軽減するブレンド半径に対応するために、物理開口部 (PA) は常にクリア開口部 (CA) よりも大きくする必要があります。ブレンド半径のサイズは、表面と製造方法によって異なります。金型ツールの制約を緩和し、CA 内の光学面を保護するために、CA とブレンド半径の間に遷移ゾーンが必要になる場合があります。

光学面の傾斜が大きいと、金型製造や計測に課題が生じます。精密ダイヤモンド研削盤や表面プロファイロメータは、通常、傾斜が 55° から 60° 未満に制限されます。急勾配の形状では、ガスの閉じ込めを避けるために真空成形が必要になる場合がありますが、傾斜が非常に小さいと、位置ずれのリスクが高まります。

非球面レンズ用フランジとインサート成形

フランジなどの取り付け機能は、PGM コンポーネントに直接統合できます。フランジを実装する際には、十分な組み立て領域を確保するためにブレンドとエッジの半径を考慮する必要があります。フランジが大きいと、プリフォームの体積と材料コストが増加しますが、取り付けが容易になるため望ましいです。

レンズを金属ホルダーに直接成形するインサート成形は、標準の PGM レンズとは別に検討する必要があるもう 1 つのオプションです。

要約すれば

設計プロセスの早い段階でサプライヤーを組み込み、精密ガラス成形非球面レンズの設計時に DFM 技術を適用すると、コスト効率が高く、製造性の高い設計が可能になります。これらのガイドラインに従うことで、光学設計プロセスで PGM の利点が最大限に発揮されます。

研究と実際の応用により、精密ガラス成形は高品質の非球面レンズを大規模に生産するための非常に効果的な方法であることが実証されています。 スミスとジョーンズ(2018)PGM で DFM 原理を活用すると、光学製造の効率とコスト効率が大幅に向上します。