Présentation du moulage de verre de précision (PGM)

Moulage de verre de précision (PGM) pour lentilles asphériques a été introduite au début des années 1980 et est depuis devenue une technologie clé dans diverses industries telles que les télécommunications, la photographie numérique et l'imagerie thermique. L'adoption généralisée du PGM est due à sa capacité à produire des optiques en verre reproductibles de haute qualité avec des surfaces asphériques à faible coût et en grande quantité. Cela fait du PGM un processus inestimable pour la conception optique, en particulier lors de la mise en œuvre des principes de conception pour la fabricabilité (DFM) afin d'optimiser la production.

Le processus de fabrication des PGM

Le PGM est un procédé de moulage par compression isotherme. Initialement, une préforme de verre est placée entre des moules de précision dans une machine de moulage du verre. Ces moules, qui reflètent la surface de lentille souhaitée, sont ajustés en fonction des profils thermiques et des propriétés des matériaux. La machine est purgée à l'azote ou sous vide, et la préforme et les moules sont chauffés. En appliquant une pression et en laissant le moule refroidir, vous obtenez la lentille finale.

Selon Zhang et coll. (2019), le processus de moulage de verre de précision permet la production de lentilles asphériques complexes avec une qualité de surface élevée et une faible rugosité, essentielles pour les systèmes optiques hautes performances.

Choisir le bon matériau pour les lentilles asphériques

La sélection des matériaux est une étape cruciale dans toute initiative DFM, et le moulage de précision du verre ne fait pas exception. Le bon verre optique peut améliorer considérablement les performances, réduire les délais de livraison et réduire les coûts. Avec plus de 200 types de verre moulable disponibles, les concepteurs disposent d’une liberté considérable. Cependant, des facteurs tels que la fabricabilité, la disponibilité et le coût doivent être pris en compte pour affiner les options. Des discussions précoces avec les fournisseurs peuvent aider à identifier le matériau le plus efficace.

Commencer avec un ou deux types de verre et rechercher rapidement les commentaires des fabricants peut permettre d'économiser du temps et de l'argent. Les fabricants standardisent souvent un groupe sélectionné de matériaux pour tirer parti des économies d’échelle et répercuter les économies sur les clients. Leur expérience avec ces matériaux peut fournir des informations précieuses sur la réduction des risques en matière de performances, de qualité et de planification.

Certaines formulations de verre peuvent affecter négativement la durée de vie des outils et augmenter les coûts. Les verres nécessitant des températures de traitement plus basses réduisent le risque d'oxydation de la surface pendant le moulage, réduisant ainsi la contamination et les besoins de maintenance. Ces températures plus basses raccourcissent également les cycles de chauffage et de refroidissement, améliorant ainsi le rendement et réduisant la consommation d'énergie.

Impact du PGM sur la conception optique

Comprendre l'impact du processus PGM sur la conception optique est essentiel après la sélection du matériau. L'histoire thermique du verre influence ses propriétés physiques et optiques, c'est pourquoi la fabrication conventionnelle de lentilles spécifie des taux de recuit. Le processus PGM optimise le cycle de refroidissement pour maximiser le débit et minimiser les coûts. La vitesse de refroidissement du PGM correspond à la vitesse de recuit du produit fini. Bien que le post-recuit des lentilles PGM soit possible, cela augmente souvent les coûts, les délais de livraison et réduit la qualité de la surface.

Recherche par Nguyen et coll. (2020) indique que les lentilles PGM présentent généralement une légère réduction de l'indice de réfraction, allant de -0,0006 à -0,010 pour les verres moulables courants utilisés dans les longueurs d'onde visibles. Les verres de chalcogénure ayant des indices plus élevés présentent des baisses plus importantes dans le spectre infrarouge.

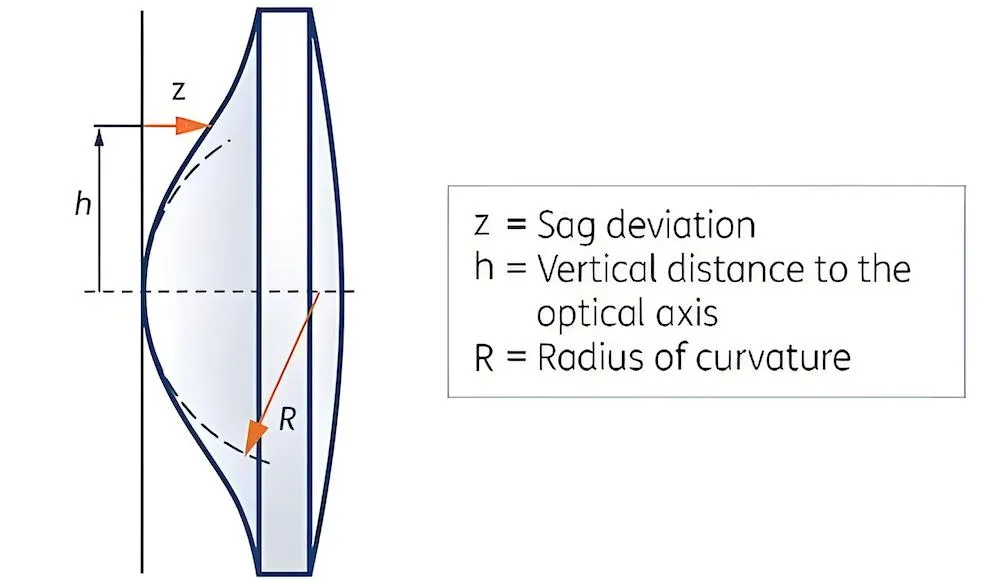

Principes de conception des lentilles asphériques moulées en verre de précision

L'intégration de pratiques DFM efficaces dans la conception de composants moulés en verre de précision implique plusieurs principes clés. Le facteur de forme global de l'objectif est une considération primordiale, avec des diamètres allant généralement de moins d'un millimètre à plus de 100 mm, bien que la plupart se situent entre 1 et 25 mm.

Bien que diverses formes de lentilles et préformes puissent être utilisées, la sélection des préformes relève généralement de la responsabilité du fabricant. La préforme à bille est la plus rentable pour le PGM. Les règles de conception des préformes à billes sont décrites ici, mais des formes avancées ou non typiques peuvent être obtenues en utilisant différentes géométries de préformes et doivent être discutées au préalable avec le fabricant.

L'épaisseur centrale (CT) d'une lentille dépend de sa forme ou de son rapport hauteur/largeur. Des TC très fins, jusqu'à 0,2 mm, peuvent être produits mais peuvent nécessiter des préformes de forme presque nette pour minimiser les contraintes. Les valeurs CT élevées doivent être évitées pour éviter les gradients thermiques. Des profils thermiques non contrôlés peuvent provoquer une biréfringence sous contrainte, des indices de réfraction inhomogènes et des fractures potentielles.

Les épaisseurs de bord (ET) inférieures à 0,4 mm peuvent entraîner des écailles des bords et des difficultés de manipulation. Le diamètre extérieur (OD) est limité par la conception de l'outillage du moule, allant généralement de moins de 1 mm à plus de 25 mm. Les grandes DO peuvent également souffrir de gradients thermiques, affectant les rendements. Les rapports d'aspect OD sur CT et ET doivent être basés sur l'expérience du fabricant pour maintenir des rendements élevés.

Mélanger les rayons et les zones de transition dans les lentilles asphériques

L'ouverture physique (PA) doit toujours être plus grande que l'ouverture libre (CA) pour s'adapter à un rayon de fusion qui réduit les concentrations de contraintes et soulage l'outil de coupe. La taille du rayon de fusion dépend de la surface et de la méthode de fabrication. Une zone de transition entre le CA et le rayon de fusion peut être nécessaire pour soulager les contraintes d'outillage du moule et protéger la surface optique à l'intérieur du CA.

Les pentes élevées sur la surface optique posent des défis en matière de fabrication de moules et de métrologie. Les meulages diamantés de précision et les profilomètres de surface sont généralement limités à des pentes légèrement inférieures à 55° à 60°. Les géométries abruptes peuvent nécessiter un moulage sous vide pour éviter le piégeage des gaz, tandis que des pentes très faibles augmentent les risques de désalignement.

Brides et moulage d'insert pour lentilles asphériques

Les fonctionnalités de montage telles que les brides peuvent être intégrées directement dans les composants PGM. Les rayons de raccordement et de bord doivent être pris en compte lors de la mise en œuvre des brides afin de garantir des zones d'assemblage adéquates. Les grandes brides augmentent le volume des préformes et les coûts des matériaux, mais sont souhaitables pour un montage plus facile.

Le moulage par insert, qui consiste à mouler la lentille directement dans un support métallique, est une autre option qui doit être examinée séparément des lentilles PGM standard.

En résumé

L'intégration de fournisseurs dès le début du processus de conception et l'application de techniques DFM lors de la conception de lentilles asphériques moulées en verre de précision peuvent conduire à des conceptions rentables et hautement réalisables. Le respect de ces directives garantit que les avantages du PGM sont pleinement exploités dans le processus de conception optique.

La recherche et les applications pratiques démontrent que le moulage de verre de précision est une méthode très efficace pour produire à grande échelle des lentilles asphériques de haute qualité. Comme le souligne Smith et Jones (2018), l'exploitation des principes DFM dans les PGM peut améliorer considérablement l'efficacité et la rentabilité de la fabrication optique.