Tổng quan về Đúc kính chính xác (PGM)

Đúc kính chính xác (PGM) cho thấu kính phi cầu được giới thiệu vào đầu những năm 1980 và kể từ đó đã trở thành công nghệ then chốt trong nhiều ngành công nghiệp khác nhau như viễn thông, nhiếp ảnh kỹ thuật số và hình ảnh nhiệt. Việc áp dụng rộng rãi PGM là do khả năng sản xuất quang học thủy tinh chất lượng cao, có thể lặp lại với bề mặt phi cầu với chi phí thấp và số lượng lớn. Điều này làm cho PGM trở thành một quy trình vô giá đối với thiết kế quang học, đặc biệt là khi triển khai các nguyên tắc thiết kế để sản xuất (DFM) để tối ưu hóa sản xuất.

Quy trình sản xuất PGM

PGM là một quy trình đúc nén đẳng nhiệt. Ban đầu, một phôi thủy tinh được đặt giữa các khuôn chính xác bên trong máy đúc thủy tinh. Các khuôn này, phản chiếu bề mặt thấu kính mong muốn, được điều chỉnh theo các cấu hình nhiệt và đặc tính vật liệu. Máy được thanh lọc bằng nitơ hoặc chân không, và cả phôi và khuôn đều được làm nóng. Áp dụng áp suất và để khuôn nguội sẽ tạo ra thấu kính cuối cùng.

Theo Zhang và cộng sự (2019), quy trình đúc thủy tinh chính xác cho phép sản xuất các thấu kính phi cầu phức tạp với chất lượng bề mặt cao và độ nhám thấp, rất quan trọng đối với các hệ thống quang học hiệu suất cao.

Lựa chọn vật liệu phù hợp cho thấu kính phi cầu

Lựa chọn vật liệu là bước quan trọng trong bất kỳ sáng kiến DFM nào và đúc kính chính xác cũng không ngoại lệ. Kính quang học phù hợp có thể cải thiện đáng kể hiệu suất, giảm thời gian hoàn thành và giảm chi phí. Với hơn 200 loại kính có thể đúc, các nhà thiết kế có nhiều tự do. Tuy nhiên, các yếu tố như khả năng sản xuất, tính khả dụng và chi phí phải được xem xét để thu hẹp các lựa chọn. Các cuộc thảo luận sớm với nhà cung cấp có thể giúp xác định vật liệu hiệu quả nhất.

Bắt đầu với một hoặc hai loại kính và tìm kiếm phản hồi sớm từ nhà sản xuất có thể tiết kiệm thời gian và chi phí. Các nhà sản xuất thường chuẩn hóa một nhóm vật liệu được chọn để tận dụng lợi thế kinh tế theo quy mô, chuyển tiết kiệm chi phí cho khách hàng. Kinh nghiệm của họ với các vật liệu này có thể cung cấp những hiểu biết có giá trị về việc giảm rủi ro về hiệu suất, chất lượng và lịch trình.

Một số công thức thủy tinh có thể ảnh hưởng tiêu cực đến tuổi thọ của dụng cụ và làm tăng chi phí. Thủy tinh yêu cầu nhiệt độ xử lý thấp hơn làm giảm nguy cơ oxy hóa bề mặt trong quá trình đúc, giảm nhu cầu ô nhiễm và bảo trì. Nhiệt độ thấp hơn này cũng rút ngắn chu kỳ gia nhiệt và làm mát, cải thiện thông lượng và giảm mức tiêu thụ năng lượng.

Tác động của PGM lên thiết kế quang học

Hiểu được tác động của quy trình PGM lên thiết kế quang học là điều cần thiết sau khi lựa chọn vật liệu. Lịch sử nhiệt của kính ảnh hưởng đến các đặc tính vật lý và quang học của nó, đó là lý do tại sao sản xuất thấu kính thông thường chỉ định tốc độ ủ. Quy trình PGM tối ưu hóa chu trình làm mát để tối đa hóa thông lượng và giảm thiểu chi phí. Tốc độ làm mát cho PGM tương ứng với tốc độ ủ của sản phẩm hoàn thiện. Mặc dù có thể ủ thấu kính PGM sau khi ủ, nhưng nó thường làm tăng chi phí, thời gian hoàn thành và làm giảm chất lượng bề mặt.

Nghiên cứu bởi Nguyen và cộng sự (2020) chỉ ra rằng thấu kính PGM thường biểu hiện sự giảm nhẹ trong chiết suất, dao động từ -0,0006 đến -0,010 đối với kính đúc thông thường được sử dụng trong bước sóng khả kiến. Kính chalcogenide có chiết suất cao hơn biểu hiện sự giảm đáng kể hơn trong quang phổ hồng ngoại.

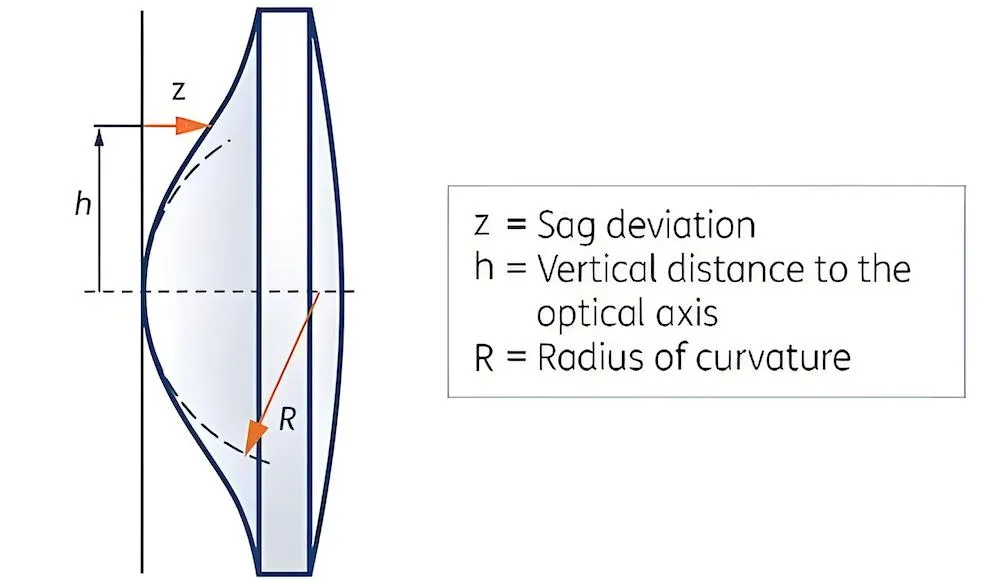

Nguyên tắc thiết kế cho thấu kính phi cầu đúc bằng thủy tinh chính xác

Việc kết hợp các phương pháp DFM hiệu quả trong thiết kế các thành phần đúc bằng thủy tinh chính xác liên quan đến một số nguyên tắc chính. Yếu tố hình thức tổng thể của thấu kính là yếu tố chính cần xem xét, với đường kính thường nằm trong khoảng từ dưới một milimét đến hơn 100 mm, mặc dù hầu hết nằm trong khoảng từ 1 đến 25 mm.

Mặc dù có thể sử dụng nhiều hình dạng và phôi thấu kính khác nhau, việc lựa chọn phôi thường là trách nhiệm của nhà sản xuất. Phôi bi là loại tiết kiệm chi phí nhất cho PGM. Các quy tắc thiết kế cho phôi bi được nêu ở đây, nhưng có thể đạt được các hình dạng tiên tiến hoặc không điển hình bằng cách sử dụng các hình dạng phôi khác nhau và nên được thảo luận sớm với nhà sản xuất.

Độ dày trung tâm (CT) của thấu kính phụ thuộc vào hình dạng hoặc tỷ lệ khung hình của nó. Có thể sản xuất CT rất mỏng, xuống tới 0,2 mm, nhưng có thể cần phôi có hình dạng gần lưới để giảm thiểu ứng suất. Nên tránh các giá trị CT lớn để ngăn ngừa sự chênh lệch nhiệt độ. Các cấu hình nhiệt không được kiểm soát có thể gây ra lưỡng chiết ứng suất, chỉ số khúc xạ không đồng nhất và khả năng gãy.

Độ dày cạnh (ET) dưới 0,4 mm có thể dẫn đến tình trạng sứt cạnh và khó xử lý. Đường kính ngoài (OD) bị giới hạn bởi thiết kế khuôn, thường dao động từ dưới 1 mm đến trên 25 mm. OD lớn cũng có thể bị ảnh hưởng bởi sự chênh lệch nhiệt độ, ảnh hưởng đến năng suất. Tỷ lệ khía cạnh của OD so với CT và ET phải dựa trên kinh nghiệm của nhà sản xuất để duy trì năng suất cao.

Bán kính pha trộn và vùng chuyển tiếp trong thấu kính phi cầu

Khẩu độ vật lý (PA) phải luôn lớn hơn khẩu độ trong (CA) để chứa bán kính pha trộn giúp giảm ứng suất tập trung và giảm lực tác động lên dụng cụ cắt. Kích thước bán kính pha trộn phụ thuộc vào bề mặt và phương pháp sản xuất. Có thể cần một vùng chuyển tiếp giữa CA và bán kính pha trộn để giảm các ràng buộc về khuôn và bảo vệ bề mặt quang học bên trong CA.

Độ dốc cao trên bề mặt quang học đặt ra thách thức trong sản xuất khuôn mẫu và đo lường. Mài kim cương chính xác và máy đo độ nghiêng bề mặt thường chỉ giới hạn ở độ dốc dưới 55° đến 60°. Hình dạng dốc có thể yêu cầu đúc chân không để tránh khí bị kẹt, trong khi độ dốc rất thấp làm tăng nguy cơ lệch.

Mặt bích và khuôn đúc chèn cho thấu kính phi cầu

Các tính năng lắp đặt như mặt bích có thể được tích hợp trực tiếp vào các thành phần PGM. Bán kính pha trộn và cạnh phải được xem xét khi triển khai mặt bích để đảm bảo diện tích lắp ráp phù hợp. Mặt bích lớn làm tăng thể tích phôi và chi phí vật liệu nhưng được mong muốn để lắp đặt dễ dàng hơn.

Đúc chèn, bao gồm việc đúc trực tiếp thấu kính vào giá đỡ bằng kim loại, là một lựa chọn khác cần được xem xét riêng so với thấu kính PGM tiêu chuẩn.

Tóm tắt

Việc kết hợp các nhà cung cấp ngay từ đầu quá trình thiết kế và áp dụng các kỹ thuật DFM khi thiết kế thấu kính phi cầu đúc bằng thủy tinh chính xác có thể dẫn đến các thiết kế hiệu quả về mặt chi phí, có khả năng sản xuất cao. Việc tuân thủ các hướng dẫn này đảm bảo rằng các lợi thế của PGM được hiện thực hóa đầy đủ trong quá trình thiết kế quang học.

Nghiên cứu và ứng dụng thực tế chứng minh rằng đúc thủy tinh chính xác là phương pháp cực kỳ hiệu quả để sản xuất thấu kính phi cầu chất lượng cao ở quy mô lớn. Như đã nêu bật bởi Smith và Jones (2018), việc tận dụng các nguyên tắc DFM trong PGM có thể nâng cao đáng kể hiệu quả và hiệu quả về chi phí của sản xuất quang học.