ภาพรวมของการขึ้นรูปแก้วที่มีความแม่นยำ (PGM)

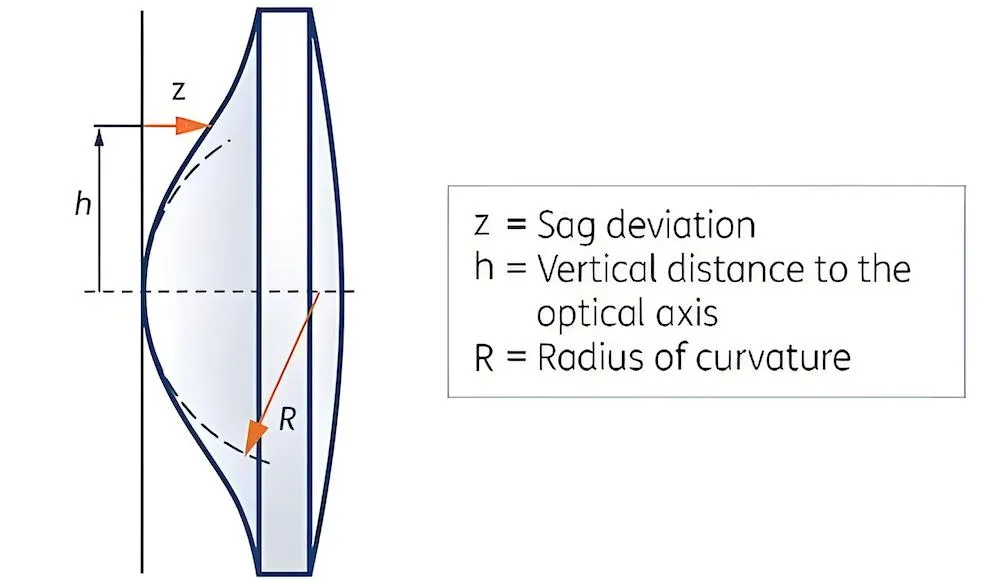

การปั้นแก้วที่มีความแม่นยำ (PGM) สำหรับ เลนส์แอสเฟอริก เปิดตัวในช่วงต้นทศวรรษ 1980 และนับแต่นั้นมาได้กลายเป็นเทคโนโลยีหลักในอุตสาหกรรมต่างๆ เช่น โทรคมนาคม การถ่ายภาพดิจิทัล และการถ่ายภาพความร้อน การใช้ PGM อย่างแพร่หลายเนื่องมาจากความสามารถในการผลิตเลนส์แก้วคุณภาพสูงที่ทำซ้ำได้พร้อมพื้นผิวแอสเฟียริกด้วยต้นทุนที่ต่ำและในปริมาณมาก สิ่งนี้ทำให้ PGM กลายเป็นกระบวนการอันล้ำค่าสำหรับการออกแบบการมองเห็น โดยเฉพาะอย่างยิ่งเมื่อใช้หลักการออกแบบเพื่อการผลิต (DFM) เพื่อเพิ่มประสิทธิภาพการผลิต

กระบวนการผลิตพีจีเอ็ม

PGM คือกระบวนการขึ้นรูปแบบอัดด้วยความร้อนโดยใช้ความร้อน ขั้นแรก พรีฟอร์มแก้วจะถูกวางระหว่างแม่พิมพ์ที่มีความแม่นยำภายในเครื่องขึ้นรูปแก้ว แม่พิมพ์เหล่านี้ซึ่งสะท้อนพื้นผิวเลนส์ที่ต้องการ ได้รับการปรับตามโปรไฟล์ความร้อนและคุณสมบัติของวัสดุ เครื่องถูกไล่ออกด้วยไนโตรเจนหรือสุญญากาศ และทั้งผลิตภัณฑ์ที่ขึ้นรูปขั้นต้นและแม่พิมพ์ได้รับความร้อน การใช้แรงกดและปล่อยให้แม่พิมพ์เย็นลงจะส่งผลให้เลนส์สุดท้าย

ตาม จางและคณะ (2019)กระบวนการขึ้นรูปแก้วที่มีความแม่นยำช่วยให้สามารถผลิตเลนส์แอสเฟอริกที่ซับซ้อนซึ่งมีคุณภาพพื้นผิวสูงและความหยาบต่ำ ซึ่งมีความสำคัญอย่างยิ่งต่อระบบออพติคอลประสิทธิภาพสูง

การเลือกวัสดุที่เหมาะสมสำหรับเลนส์ Aspheric

การเลือกวัสดุเป็นขั้นตอนสำคัญในโครงการริเริ่ม DFM และการขึ้นรูปแก้วที่มีความแม่นยำก็ไม่มีข้อยกเว้น แก้วแสงที่เหมาะสมสามารถเพิ่มประสิทธิภาพ ลดเวลาในการผลิต และลดต้นทุนได้อย่างมาก ด้วยแก้วที่สามารถขึ้นรูปได้มากกว่า 200 ชนิด นักออกแบบจึงมีอิสระอย่างมาก อย่างไรก็ตาม ปัจจัยต่างๆ เช่น ความสามารถในการผลิต ความพร้อมใช้งาน และต้นทุน จะต้องนำมาพิจารณาเพื่อจำกัดตัวเลือกให้แคบลง การหารือเบื้องต้นกับซัพพลายเออร์สามารถช่วยระบุวัสดุที่มีประสิทธิภาพสูงสุดได้

การเริ่มต้นด้วยกระจกหนึ่งหรือสองประเภทและการขอคำติชมตั้งแต่เนิ่นๆ จากผู้ผลิต จะช่วยประหยัดเวลาและต้นทุนได้ ผู้ผลิตมักจะสร้างมาตรฐานให้กับกลุ่มวัสดุที่เลือกสรรเพื่อใช้ประโยชน์จากการประหยัดต่อขนาด โดยผ่านการประหยัดต้นทุนให้กับลูกค้า ประสบการณ์ของพวกเขากับเอกสารเหล่านี้สามารถให้ข้อมูลเชิงลึกที่มีคุณค่าในการลดความเสี่ยงด้านประสิทธิภาพ คุณภาพ และการจัดกำหนดการ

สูตรแก้วบางสูตรอาจส่งผลเสียต่ออายุการใช้งานของเครื่องมือและเพิ่มต้นทุนได้ แก้วที่ต้องการอุณหภูมิในการประมวลผลต่ำจะช่วยลดความเสี่ยงของการเกิดออกซิเดชันที่พื้นผิวระหว่างการขึ้นรูป ลดการปนเปื้อนและความต้องการในการบำรุงรักษา อุณหภูมิที่ต่ำลงเหล่านี้ยังทำให้วงจรการทำความร้อนและความเย็นสั้นลง ปรับปรุงปริมาณงานและลดการใช้พลังงาน

ผลกระทบของ PGM ต่อการออกแบบออปติคอล

การทำความเข้าใจผลกระทบของกระบวนการ PGM ที่มีต่อการออกแบบเชิงแสงถือเป็นสิ่งสำคัญหลังจากเลือกวัสดุแล้ว ประวัติความร้อนของกระจกมีอิทธิพลต่อคุณสมบัติทางกายภาพและทางแสง ซึ่งเป็นเหตุผลว่าทำไมการผลิตเลนส์แบบเดิมๆ จึงระบุอัตราการหลอม กระบวนการ PGM ปรับวงจรการทำความเย็นให้เหมาะสมเพื่อเพิ่มปริมาณงานและลดต้นทุน อัตราการเย็นตัวของ PGM สอดคล้องกับอัตราการหลอมของผลิตภัณฑ์สำเร็จรูป แม้ว่าเลนส์ PGM หลังการอบอ่อนจะเป็นไปได้ แต่มักจะเพิ่มต้นทุน ระยะเวลาดำเนินการ และลดคุณภาพพื้นผิว

วิจัยโดย เหงียนและคณะ (2020) บ่งชี้ว่าโดยทั่วไปแล้วเลนส์ PGM จะมีดัชนีการหักเหของแสงลดลงเล็กน้อย ตั้งแต่ -0.0006 ถึง -0.010 สำหรับแว่นตาแบบขึ้นรูปทั่วไปที่ใช้ในช่วงความยาวคลื่นที่มองเห็นได้ แก้วชาลโคเจนไนด์ที่มีดัชนีสูงกว่าจะพบว่าสเปกตรัมอินฟราเรดลดลงอย่างมีนัยสำคัญมากกว่า

หลักการออกแบบสำหรับเลนส์ Aspheric ขึ้นรูปด้วยแก้วที่มีความแม่นยำ

การผสมผสานแนวทางปฏิบัติ DFM ที่มีประสิทธิภาพในการออกแบบส่วนประกอบแม่พิมพ์แก้วที่มีความแม่นยำเกี่ยวข้องกับหลักการสำคัญหลายประการ รูปร่างโดยรวมของเลนส์คือข้อพิจารณาเบื้องต้น โดยโดยทั่วไปแล้วเส้นผ่านศูนย์กลางจะอยู่ในช่วงตั้งแต่น้อยกว่าหนึ่งมิลลิเมตรไปจนถึงมากกว่า 100 มม. แม้ว่าส่วนใหญ่จะอยู่ระหว่าง 1 ถึง 25 มม.

แม้ว่าเลนส์ที่มีรูปร่างและพรีฟอร์มจะสามารถใช้ได้หลากหลาย แต่โดยทั่วไปแล้วการเลือกผลิตภัณฑ์ที่พรีฟอร์มถือเป็นความรับผิดชอบของผู้ผลิต พรีฟอร์มลูกบอลมีความคุ้มค่าที่สุดสำหรับ PGM กฎการออกแบบสำหรับผลิตภัณฑ์ที่ขึ้นรูปขั้นต้นของลูกบอลมีระบุไว้ที่นี่ แต่สามารถสร้างรูปทรงขั้นสูงหรือรูปทรงที่ไม่ธรรมดาได้โดยใช้รูปทรงเรขาคณิตที่ขึ้นรูปขั้นต้นที่แตกต่างกัน และควรปรึกษาหารือกับผู้ผลิตตั้งแต่เนิ่นๆ

ความหนาศูนย์กลาง (CT) ของเลนส์ขึ้นอยู่กับรูปร่างหรืออัตราส่วนภาพ CT ที่บางมากสามารถผลิตได้จนถึง 0.2 มม. แต่อาจต้องใช้ผลิตภัณฑ์ที่มีรูปร่างใกล้เคียงตาข่ายเพื่อลดความเครียด ควรหลีกเลี่ยงค่า CT ที่มีขนาดใหญ่เพื่อป้องกันการไล่ระดับความร้อน โปรไฟล์ความร้อนที่ไม่สามารถควบคุมได้อาจทำให้เกิดการหักเหของแสงจากความเครียด ดัชนีการหักเหของแสงที่ไม่เป็นเนื้อเดียวกัน และอาจเกิดการแตกหักได้

ความหนาของขอบ (ET) ต่ำกว่า 0.4 มม. อาจทำให้คมตัดและการจัดการลำบาก เส้นผ่านศูนย์กลางภายนอก (OD) ถูกจำกัดด้วยการออกแบบเครื่องมือแม่พิมพ์ ซึ่งโดยทั่วไปจะมีขนาดตั้งแต่น้อยกว่า 1 มม. ถึงมากกว่า 25 มม. OD ขนาดใหญ่อาจได้รับผลกระทบจากการไล่ระดับความร้อน ซึ่งส่งผลต่อผลผลิต อัตราส่วนภาพของ OD ต่อ CT และ ET ควรขึ้นอยู่กับประสบการณ์ของผู้ผลิตเพื่อรักษาผลตอบแทนที่สูง

ผสมผสาน Radii และ Transition Zone ในเลนส์ Aspheric

ช่องรับแสงทางกายภาพ (PA) ควรใหญ่กว่าช่องรับแสงที่ชัดเจน (CA) เสมอ เพื่อรองรับรัศมีการผสมผสานที่ช่วยลดความเข้มข้นของความเค้น และช่วยผ่อนแรงให้กับเครื่องมือตัด ขนาดรัศมีการผสมผสานขึ้นอยู่กับพื้นผิวและวิธีการผลิต อาจจำเป็นต้องมีโซนการเปลี่ยนผ่านระหว่าง CA และรัศมีการผสมผสานเพื่อลดข้อจำกัดด้านเครื่องมือแม่พิมพ์และปกป้องพื้นผิวแสงภายใน CA

ความลาดชันสูงบนพื้นผิวแสงทำให้เกิดความท้าทายในการผลิตแม่พิมพ์และมาตรวิทยา โดยทั่วไปแล้ว เครื่องเจียรเพชรที่มีความแม่นยำและโปรไฟล์พื้นผิวจะถูกจำกัดไว้ที่ความลาดชันไม่เกิน 55° ถึง 60° รูปทรงที่สูงชันอาจต้องใช้การขึ้นรูปแบบสุญญากาศเพื่อหลีกเลี่ยงการกักเก็บก๊าซ ในขณะที่ความลาดชันที่ต่ำมากจะเพิ่มความเสี่ยงในการวางแนวที่ไม่ตรง

หน้าแปลนและการขึ้นรูปเม็ดมีดสำหรับเลนส์แอสเฟอริก

คุณสมบัติการติดตั้ง เช่น หน้าแปลนสามารถรวมเข้ากับส่วนประกอบ PGM ได้โดยตรง ต้องพิจารณารัศมีการผสมผสานและขอบเมื่อใช้หน้าแปลนเพื่อให้แน่ใจว่ามีพื้นที่การประกอบเพียงพอ หน้าแปลนขนาดใหญ่จะเพิ่มปริมาณพรีฟอร์มและต้นทุนวัสดุ แต่เป็นที่ต้องการสำหรับการติดตั้งที่ง่ายกว่า

การขึ้นรูปเม็ดมีด ซึ่งเกี่ยวข้องกับการขึ้นรูปเลนส์โดยตรงลงในตัวยึดโลหะ เป็นอีกทางเลือกหนึ่งที่ควรตรวจสอบแยกต่างหากจากเลนส์ PGM มาตรฐาน

สรุป

การรวมซัพพลายเออร์ตั้งแต่เนิ่นๆ ในกระบวนการออกแบบและการใช้เทคนิค DFM เมื่อออกแบบเลนส์แอสเฟอริกที่ขึ้นรูปด้วยแก้วที่มีความแม่นยำ สามารถนำไปสู่การออกแบบที่คุ้มค่าและผลิตได้สูง การปฏิบัติตามหลักเกณฑ์เหล่านี้ช่วยให้แน่ใจว่าข้อดีของ PGM จะเกิดขึ้นได้อย่างเต็มที่ในกระบวนการออกแบบด้านการมองเห็น

การวิจัยและการใช้งานจริงแสดงให้เห็นว่าการขึ้นรูปแก้วที่มีความแม่นยำเป็นวิธีการที่มีประสิทธิภาพสูงในการผลิตเลนส์แก้ความคลาดทรงกลมคุณภาพสูงในวงกว้าง ตามที่ได้เน้นไว้โดย สมิธแอนด์โจนส์ (2018)การใช้ประโยชน์จากหลักการ DFM ใน PGM สามารถเพิ่มประสิทธิภาพและความคุ้มทุนของการผลิตเชิงแสงได้อย่างมาก