光学サファイアの概要

光学サファイアは、人工的に製造された高純度の酸化アルミニウム(AL2O3)の一種で、特に要求の厳しい光学、機械、熱用途向けに作られています。結晶質材料であり、結晶に特徴的な長距離原子配列を持たない非晶質光学ガラスとは根本的に異なります。天然サファイアも存在し、宝石として高く評価されていますが、合成光学サファイアは、技術的用途に必要な高い純度と優れた構造を実現するために、管理された条件下で加工されます。そのため、「パールガラス」という用語は誤称です。サファイアはガラスに見られる無秩序な原子配列とは異なり、結晶格子構造を有しています。

サファイアのような結晶質固体とガラスのような非晶質固体の決定的な違いは、その原子配列にあります。結晶質材料は、高度に秩序化された、複製された格子構造をしており、それが材料全体にわたって伸びています。この秩序こそが、サファイアの優れた特性の大部分、すなわち卓越した硬度、高い融点、そして独特な光学特性を決定づけています。結晶質材料は、特定の融点に達するまで、硬質な構造を維持します。一方、光学ガラスなどの非晶質材料は、原子配列がランダムで、長距離秩序はありません。ガラスは一般的に過冷却液体と考えられており、融点が一定ではなく、温度に応じて厚さが徐々に変化します。この違いを示す典型的な例としては、二酸化ケイ素(SiO2)が挙げられます。これは、非晶質溶融石英ガラスまたは結晶石英として存在します。

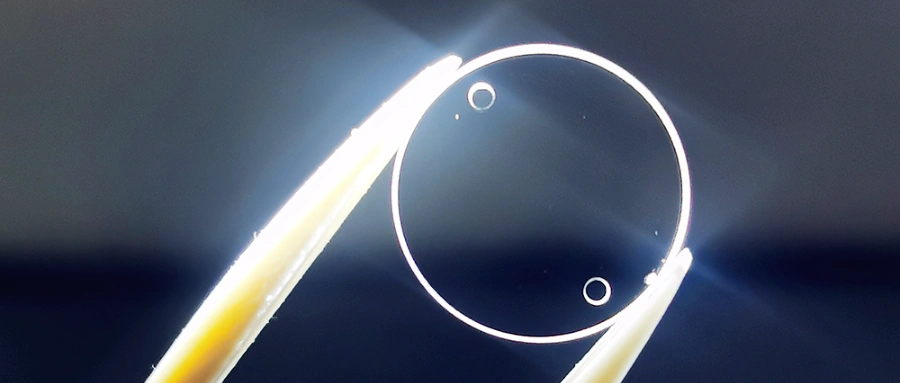

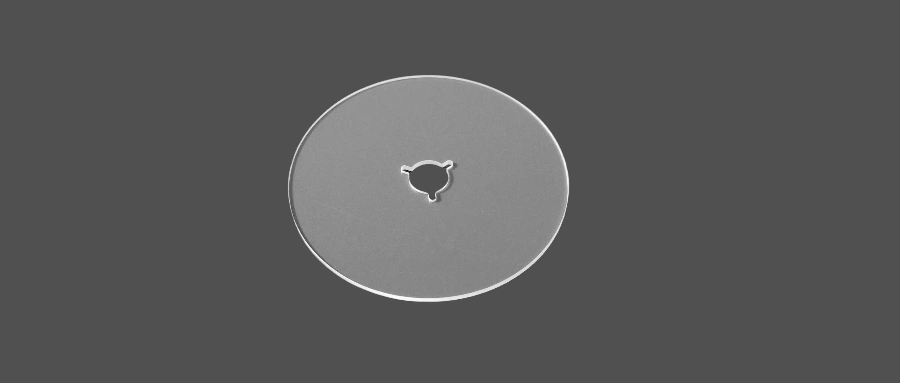

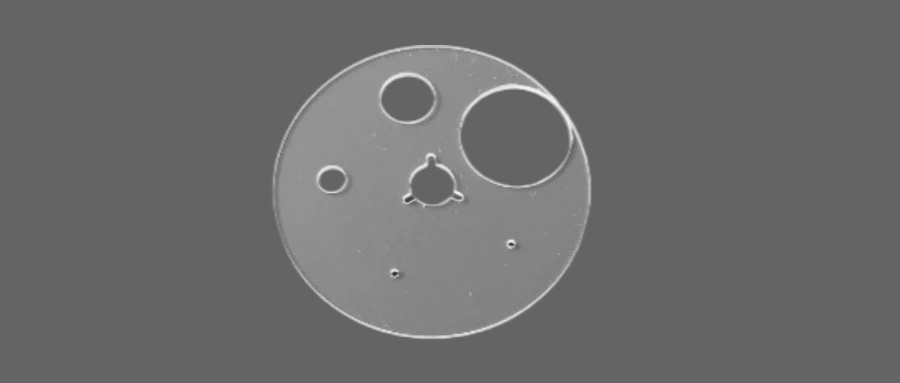

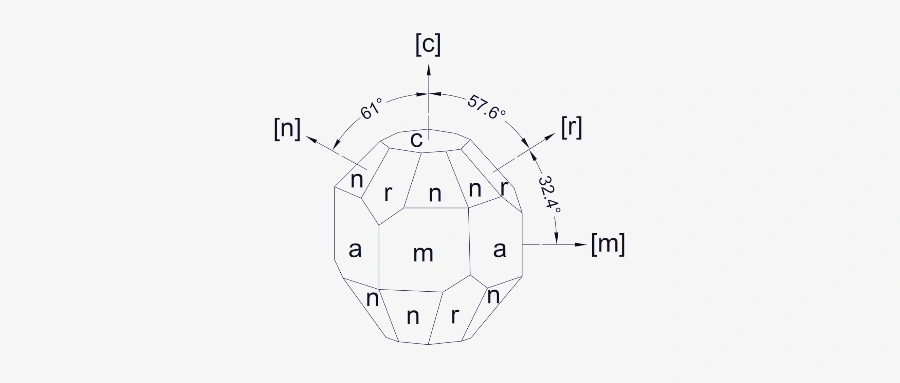

サファイアの結晶構造は六方晶系/菱面体晶系です。この異方性構造は、光学特性や機械特性など、サファイアの多くの特性が結晶方位に依存することを意味します。C面、A面、R面、M面といった様々な方位が、用途に応じて使用されます。光学用途では、複屈折の影響を軽減するため、結晶の光軸が表面に垂直なC面サファイアが一般的に好まれます。それほど重要でない用途では、ランダムな配置が使用されることもあります。光軸と部品表面との間の角度関係は、アライメントと呼ばれます。

人工サファイアの製造の歴史は1世紀以上遡ります。1902年にオーギュスト・ベルヌーイによって考案されたベルヌーイ法は、火炎溶融法による合成宝石の大量生産を可能にした最初の技術でした。ベルヌーイ法は伝統的に優れた品質を有していましたが、現代の高精度光学およびデジタルアプリケーションには一般的に不十分でした。チョクラルスキー法やエッジ定義フィルム供給成長法(EFG)などの高度な技術は、半導体ウェハや高品質光学部品に適した、より大きく均質な結晶を、より少ない問題で生成するために開発されました。第二次世界大戦中、ヨーロッパの供給ラインが混乱した際に、ベルヌーイ法は特に米国で精密機器用の宝石軸受の製造に使用されました。

純粋なサファイアは無色です。不純物の混入はサファイアに色ムラを与え、機械的、熱的、光学的特性を大きく変化させる可能性があります。例えば、結晶成長過程において酸素欠陥が存在すると、特に200 nm付近の紫外線領域(F中心と呼ばれる)で光吸収が生じる可能性があります。酸素欠陥の少ないサファイアは、150 nm付近まで光を透過します。合成サファイアは用途に基づいて評価され、高品質のものは光の散乱や格子歪みが非常に少なく、要求の厳しい光学用途に適しています。一方、欠陥が多く品質の低いものは機械用途に適しています。UVグレードのサファイアは、紫外線照射によるソラリゼーションを防ぐよう特別に処理されています。品質の例としては、品質1(優れた光透過率)、グレード2(高い光学的透明度)、機械品質(高い硬度と耐摩耗性)などがあります。

光学的および物理的特徴の比較

光学サファイアは、従来のガラスとは異なる光学特性と物理的特性のユニークな組み合わせを備えており、特定の高性能ソリューションに不可欠な要素となっています。

光学レジデンス:

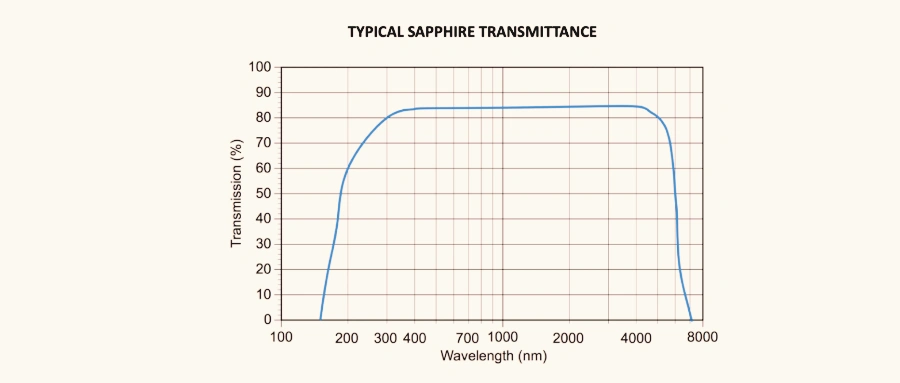

- ギアボックスのバリエーション: サファイアの最も顕著な視覚的利点の一つは、その信じられないほど広い透過率です。サファイアは、150~170 nm(濃度と純度によって異なります)程度の深海紫外線(UV)領域から、可視光線領域、そして通常約5.5 μm(5500 nm)程度の中赤外線(MWIR)領域まで、幅広い波長の光を透過します。一部の情報源では、透過率の上限は4.5 μmとされています。この広い透過率により、サファイアは、主に可視光線または近赤外線用に設計されている多くの光学ガラスとは異なり、様々な波長域にわたる透過が求められる用途に適しています。例えば、BK7のような一般的なホウケイ酸ガラスは、約350 nmから2000 nmまでの波長を透過するため、より深紫外線の用途には適していません。複合シリカはより広い波長範囲(約210~4000nm)を提供しますが、サファイアの深紫外および中赤外(MWIR)波長域の透過率には及びません。ゲルマニウムは赤外域で使用されますが、可視光線および紫外線では透過しません。サファイアの高い透過率は、反射防止(AR)コーティングを施すことでさらに向上し、特定の波長範囲で最大99%の透過率を達成できます。サファイアは紫外線による黒化(一部の光学製品で長時間の紫外線照射により観察される劣化現象)に対しても耐性があります。

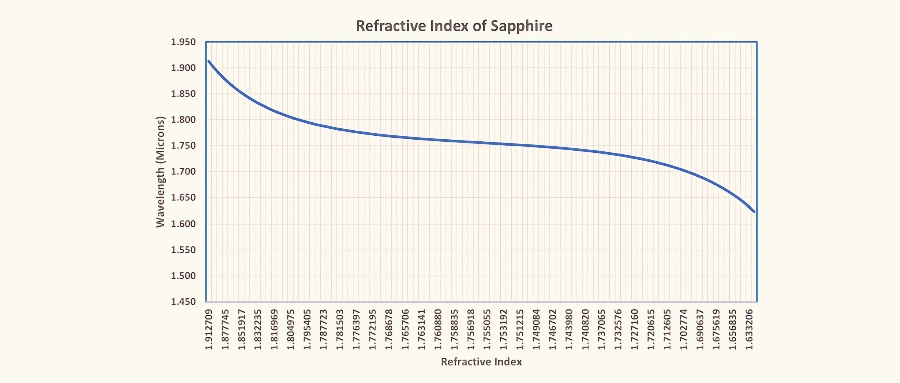

- 屈折マーク: サファイアは、多くの一般的な光学ガラスと同等の比較的高い屈折率を有しています。可視スペクトルにおける屈折率は通常約1.76です。1.06μmなどの特定の波長では、屈折率は約1.7545です。これは、BK7(587.6nmで約1.5168)やシリカガラス(587.6nmで1.3900)よりも高い値です。サファイアの屈折率は、他の材料と同様に、温度と圧力(dn/dTおよびdn/dP)によって変化しますが、詳細な市場価値にはより専門的なデータが必要です。

- 複屈折: 一軸結晶であるサファイアは複屈折性を示します。つまり、屈折率は視軸(c軸)を中心とした光の偏光方向と拡散方向によって変化します。これは複屈折につながる可能性があります。c軸に垂直な太陽光偏光に対する標準屈折率(No)は約1.768ですが、c軸に平行な太陽光偏光に対する標準屈折率(Ne)は約1.760です。複屈折の大きさ(Ne - No)は約0.008です。複屈折は波長板などの用途に利用できますが、光学窓やレンズでは波面を歪ませ、偏光依存効果を引き起こす可能性があるため、しばしば不利となります。石の配置を慎重に調整し、特に光がc軸に沿って分散するC面カットを使用することで、視覚的な部分における複屈折の影響を軽減することができます。

- 拡散: サファイアの散乱は、波長に応じて屈折率がどのように変化するかを表すもので、セルマイヤーの式を用いて特徴付けることができます。具体的な分布の市場値は直接示されていませんが、セルマイヤーの式を用いることで、ギアボックス球面全体の屈折率を推定することができます。光学ガラスにおける拡散の一般的な指標であるアッベ数は、市場値が高いと散乱が少なく、市場値が低いと分布が大きいことを示しています。

身体的特徴:

- 堅さと強さ: サファイアは実に信じられないほど硬く、モース硬度は宝石に次ぐ9です。ヌープ硬度は、配向によって1370~2200 kg/mm²の範囲で変化します。この強固な硬さにより、サファイアは擦り傷、摩耗、摩耗に対して非常に耐性があり、過酷な環境において重要な利点となります。また、サファイアは高い圧縮強度と高い弾性率を有しており、卓越した耐衝撃性と耐衝撃性をもたらします。

- 熱特性: サファイアは優れた耐熱性を示し、1800℃を超える極低温から2053℃(3727℉)付近の融点まで、幅広い温度変化においても機械的特性と光学的特性を維持します。その熱エネルギーは他のほとんどの光学部品や誘電体よりも高く、高温または高電力アプリケーションにおいて重要な熱エネルギーの放散を促進します。また、サファイアは熱衝撃にも強く、急激な温度変化による表面損傷や失透を防ぎます。熱膨張係数は約8.8 x 10⁻⁶/℃と比較的低くなっています。 * 化学的不活性: サファイアは化学的に非常に不活性で、室温ではほとんどの溶剤、酸、アルカリに対して耐性があります。600~800℃を超える高温のリン酸や強アルカリではエッチングが容易に起こりますが、その標準的な耐性により、多くのガラスが劣化するような過酷な化学環境にも非常に適しています。

- 電気不動産: サファイアは、高い電気抵抗率と高い誘電率を有する優れた電気絶縁体です。これらの特性は、電力の遮断が求められる用途に有益です。

評価デスク:サファイア vs. 一般的な光学ガラス

| 財産 | 光学サファイア(Al₂O₃) | BK7ガラス(ホウケイ酸ガラス) | 溶融シリカ(SiO₂) | ゲルマニウム(Ge) |

|---|---|---|---|---|

| 原子構造 | 結晶質(秩序格子) | 非晶質(無秩序) | 非晶質(無秩序) | 結晶質(ダイヤモンド立方体) |

| スペクトル範囲 | 150 nm – 5.5 μm(UV~MWIR) | 350 nm – 2.0 μm(可視~近赤外) | 210 nm – 4.0 μm(UV~MIR) | 1.8 μm – 12 μm (IR) |

| 屈折率 | 約1.76(可視)、1.7545(1.06 μm) | 1.5168 (587.6 nm) | 1.3900 (587.6 nm) | 約4.0(赤外線) |

| 複屈折 | はい(一軸、方向依存) | いいえ(等方性) | いいえ(等方性) | いいえ(等方性) |

| 硬度(モース) | 9(ダイヤモンドの次に硬い) | ~6 | ~7 | ~6 |

| 軟化点 | 約2053℃ | 約1000℃ | 約1650℃ | 約938℃ |

| 熱安定性 | 優れた(-200℃〜1800℃以上) | 良好(軟化により制限あり) | 良好(軟化により制限あり) | 良好(軟化により制限あり) |

| 耐薬品性 | 優秀(室温で酸/アルカリに耐性) | 中程度(一部の酸に敏感) | 優れた(ほとんどの化学物質に耐性がある) | 中程度(強酸/強塩基と反応する) |

| UVによる黒化 | 免疫性 | 敏感 | 免疫性 | N/A(紫外線で不透明) |

| 相対コスト | 高い | 低い | 適度 | 高い(光学グレードの場合) |

この比較では、サファイアの堅牢性、耐熱性および耐薬品性、そして特に多くの光学ガラスが制限される深紫外線および中波赤外線(MWIR)における幅広いスペクトル特性といった利点が強調されています。ただし、複屈折性と高価格もユニット設計において考慮すべき要素です。

アプリケーションとパフォーマンスコンテキスト

サファイアは、光学特性と物理的特性の驚異的な組み合わせにより、一般的な光学ガラスでは対応できないような、様々な要求の厳しい用途に最適な素材となっています。過酷な環境に耐える性能は、特殊な光学システムへの使用における重要な推進力となっています。

- 過酷な環境向けの窓とドーム: サファイアの驚異的な堅牢性(モース硬度9)と耐傷性は、砂や土埃に衝突する高速航空宇宙用途や、深海や堆積物に晒される海中システムなど、有害な破片が存在する環境において極めて重要です。高い圧縮強度と耐応力性により、深海潜水艇や水中セキュリティ車両に使用可能で、光学ドームは約10,000psiの応力に耐えることができます。化学的に不活性なため、危険な環境でも性能を発揮します。また、高温耐性(動作温度範囲:-200℃~+1000℃、温度調節範囲:2030℃)を備えているため、暖房システムの窓、掃除機のチャンバー内のビューポート、高温プラズマ環境などに最適です。さらに、サファイアの耐熱衝撃性は、温度変化が激しい用途における信頼性をさらに高めます。

- 航空宇宙および防衛: 航空宇宙分野では、高速ミサイル誘導システム、風景写真ポール、ジンバルシステムに真珠の窓やドームが使用されています。これは、高速走行や環境要因への曝露といった過酷な条件に耐える能力を備えているためです。また、高放射線システムにおけるソラリゼーションを防ぐ耐放射線性も備えているため、宇宙および原子力用途にも適しています。

- レーザーシステム: サファイア窓は、多くの種類のレーザーにおいて安全部品として機能し、高いレーザー出力密度にも損傷なく耐えることができます。レーザー用途では、欠陥がレーザー誘起損傷を引き起こす可能性があるため、表面品質は特に重要です。UVレーザーでは、散乱が大きくなるため、より厳しい表面品質公差が求められることがよくあります。

- 工業用ビューポート: サファイア窓は、極端な温度差や圧力差に対する耐性があるため、真空チャンバーや高温プラズマなどの環境でビューポートとして頻繁に使用されます。

- 医療用途: サファイアは、光学的透明性、化学的不活性、耐擦過性、生体適合性を備えているため、医療用画像、レーザー、生化学分析、外科用ロボットなど、さまざまな医療用途に最適です。

- 半導体産業: サファイアは、あらゆる状況で純粋に光学的な用途に使われるわけではありませんが、高輝度 LED やレーザー ダイオードの製造において、窒化ガリウム (GaN) の成長のための基板として広く使用されています。

- 家電: サファイアは傷がつきにくいため、時計のクリスタルや、スマートフォンのカメラやディスプレイ画面のカバー素材として使用されていますが、コストが依然としてこの業界での普及を阻む大きな要因となっています。

- その他のさまざまなアプリケーション: サファイアは、その弾力性と傷のつきにくい表面特性から、UPC コード スキャナーや、FTIR 分光法、FLIR イメージング システムにも使用されています。

光学ガラスと比較すると、サファイアは極めて高い硬度、耐熱性、広いスペクトル透過率(特にUVおよびMWIR)、そして化学的不活性が求められる用途において、卓越した性能を発揮します。BK7やフューズドシリカなどの光学ガラスは手頃な価格で、多くの可視光線および近赤外用途に適していますが、サファイアほどの強靭性と広いスペクトル範囲を欠いています。フューズドシリカは、要求の厳しい用途において実用的な代替品とみなされることが多い一方、サファイアはコストは高いものの、通常、優れた効率を提供します。サファイアと光学ガラスの選択は、性能要件、環境条件、そして価格要因を考慮するトレードオフとなります。

製造プロセス、返品、費用の影響

大型で高品質な光学用サファイアブールや精密光学部品の製造は、複雑でエネルギー集約的なプロセスであり、大量生産される光学ガラスに比べて製品のコストが大幅に高くなる一因となっています。結晶成長には複数の手法が用いられており、それぞれに独自の利点、課題、そして収益と価格への影響があります。

人工サファイア市場は拡大産業であり、2023年の52億米ドルから2033年には101億米ドルに達し、年平均成長率(CAGR)は6.8%と予測されています。この成長を牽引する主な用途には、高輝度LED、半導体基板、光学部品、民生用電子機器などがあります。現在、高輝度LED基板市場ではサファイアが主流ですが、シリコン(Si)、炭化ケイ素(SiC)、窒化ガリウムオンシリコン(GaN-on-Si)などのさまざまな製品が市場シェアを拡大しています。需要は、民生用電子機器、自動車市場(特にEV普及による自動車用LED市場の発展)、およびLED照明への広範な移行によって影響を受けます。民生用電子機器市場の過剰供給は、価格変動をもたらす可能性があります。アジア太平洋地域はサファイアウェーハ製造の重要な拠点であり、台湾が大きな市場シェアを占め、中国は現地生産を拡大しています。

サファイア市場における主要な制約要因は、製造コストの高さです。これは、特殊な開発設備への多額の資本支出、製造工程のエネルギー集約性、そして高度なスキルを持つ人材の需要に起因しています。非常に硬いサファイア製品の機械加工と研磨も、最終製品のコストに大きく影響します。原料である高純度アルミナ(HPAまたはAL2O3)は、アルミナの結晶です。HPAはサファイアブール全体の製造コストの約10%を占めるに過ぎませんが、その純度は光学用途において重要です。サプライチェーンのリスク軽減と持続可能な生産方法の重視という傾向が拡大しており、再生可能資源を用いて生産された「環境に優しい」サファイアに注力する企業もいます。製造チェーンの初期段階では、自動化された品質保証システムが実施され、未知の要素と材料費を最小限に抑えています。また、米国による輸入サファイア基板への最近の関税は、世界のサプライチェーンとコスト構造に影響を与えると予想されています。

結晶成長方法:

- キロプロス(KY)法: この技術では、るつぼ内の溶融アルミナに種結晶を浸漬します。るつぼは回転しながらゆっくりと引き上げられ、アルミナが強化されて巨大なブールが成長します。KY法は、比較的問題が少なく、大型で高品質なサファイアブールを製造できることで知られており、費用対効果が高く効率的であるとされています。しかしながら、大きな課題として、熱交換の変化によって引き起こされる成長速度の不安定さが挙げられます。そのため、内部の問題を回避するために、成長速度を緩やかにする必要があります。2017年までに、KY法は最大350kgのブールを製造し、300mmサイズの基板を製造できるようになりました。2009年には、改良されたKY法を用いて200kgのブールを効率的に成長させました。KY法で製造された結晶に特有の散乱問題が発生する場合がありますが、界面の凸面をカスタマイズすることで回避できます。 KYブールの円軸は、LED基板上へのGaN堆積に必要な位置決めに対してほぼ垂直です。KY法は、大型で高品質のブールを効率的に製造できるため、2023年には市場収益をリードしました。成長プロセスには、シーディング、テイクオン、等価サイズ成長、アニール、冷却という独自の段階が含まれます。重要な利点は、成長中に結晶がるつぼ壁面に接触することなくるつぼ内に留まり、熱応力を最小限に抑えられることです。

- 熱交換器アプローチ(HEM): HEMは、るつぼ内の精密な温度制御を用いた結晶成長法であり、冷却前に結晶をその場でアニールする機能を備えている場合が多い。HEMは大型結晶の成長に利用されており、直径34cm、重量65kgまでの結晶の成長実績があり、50cmサイズへのスケールアップも計画されている。重量30kg、重量25cmサイズのブールが既に生産されている。HEMは、(0001)面方位ブールの拡張の有用性を実証しており、これは複屈折のない光学用途向けの大型サファイア部品の製造に非常に重要である。この方法は、複雑なサファイア部品を解凍直後から拡張するための「インベストメントスプレッディング」法としても応用されている。統合型熱抽出システム(CHES)と呼ばれる変種は、ブリッジマン法と同様に、るつぼを垂直に移動させることで成長速度を制御する、より高度な手法を採用しており、直径約250mmの結晶を生成しています。HEM法で成長した結晶には、「乳状欠陥」と呼ばれる透明な帯状の欠陥が生じる可能性があります。HEM法の大きなコストメリットは、るつぼを複数回使用できるため、他の方法と比較して運用コストが低く抑えられることです。CHES法で成長したブールは、最大80%の結晶成長速度を達成できます。

- エッジ定義フィルム供給成長(EFG): EFG法では、モリブデンダイからサファイアを成長させます。この方法では、プレート、チューブ、ボウなど、様々な形状のサファイアを製造できます。EFGサファイアは、304 mm x 508 mmといった大型プレートサイズで容易に入手可能です。これにより、本質的に大きな窓の開発が可能になります。EFGは、迅速な開発速度、手頃な価格、そして複数の製品を一度に成長させる能力を提供します。EFG法で成長した最長の均一光フィラメントは約16フィート(約5.8メートル)でした。EFGサファイアフィラメントは、標準的な光ファイバーの融点を超える温度に耐えることができ、錆に強く、赤外線領域まで透過します。しかしながら、EFG法で成長した結晶には、気泡、粒界、転位などの問題が発生する可能性があります。一部のカスタマイズされた EFG 技術における位置ずれ密度は従来の EFG よりも低いですが、ほぼ大きな寸法 (例: 1 メートル x 1 メートルのウィンドウ) のスケーリングは、EFG とブール成長法の両方にとって依然として課題です。

価格決定要因と技術的な問題: .

光学サファイアの高コスト化には、いくつかの要因が影響しています。坩堝材料の選択は非常に重要です。KY法ではタングステン坩堝が一般的ですが、HEM法ではモリブデンが一般的に使用されます。モリブデン坩堝は通常、HEM法で1サイクルしか使用されないため、コストが高くなります。加熱方法も異なり、KY法では通常、真空中で耐火金属(タングステン)バーナーを使用するのに対し、HEM法ではアルゴン雰囲気中でグラファイトヒーターを使用します。

開発中の結晶方位は、製品の利用率と価格に大きな影響を与えます。C軸サファイア結晶の成長は、業界標準のa軸結晶の35~40%に対し、60%以上のブール利用率を達成でき、結晶成長1kgあたり約50%の電力コスト削減を実現します。

欠陥形成(位置ずれ、気泡、そして「乳状欠陥」など)は、最終的な結晶の光学特性と機械特性に影響を与える重要な技術的課題です。高品質な結晶を生成するには、成長速度の正確な制御が不可欠であり、チョクラルスキー法(大型光学ブールには適用されませんが)はその優れた性能で知られています。また、成長と冷却の全過程における信頼性の高い温度モニタリングも、ストレスや欠陥形成を軽減するために不可欠です。

まとめると、光学用サファイアの製造には、高度で高価な結晶成長法が求められます。大型ブールにはKY法やHEM法、特殊な形状にはEFG法といった手法が好まれますが、いずれも欠陥制御、成長コストの安定性、材料適用に関する課題を抱えています。高額な設備投資、電力消費、原材料費と加工費が、光学ガラスと比較してサファイアの価格を高くしている要因となっています。継続的な研究は、成長技術の改善、欠陥の低減、材料適用の最適化、そしてよりコスト効率が高く持続可能な製造技術の検証に注力しています。

高度な技術仕様とシステム統合。

サファイア素子を複雑な光学システムに統合するには、その高度な技術要件を完全に理解し、張力の配置や複屈折の監視などの要素を慎重に考慮する必要があります。

徹底した技術仕様:

- 透過曲線: 特定の曲線は提供されていませんが、約150nmから5.5μmまでの広い透過率範囲は重要な仕様です。具体的な透過率は、波長、製品の厚さ、および表面処理によって異なります。深紫外線透過には高純度グレードが不可欠です。反射防止(AR)処理は通常、400~1100nmまたは2000~5000nmなどの特定の波長域での透過率を向上させるために施されます。

- 屈折率のバリエーション: サファイアの屈折率は、波長、温度レベル(dn/dT)、および応力(dn/dP)の関数です。dn/dTとdn/dPの具体的な値は示されていませんが、これらの依存性は、さまざまな環境問題に対応する高精度光学システムの構築に不可欠です。セルマイヤー方程式は、波長の特性として屈折率を設計するために利用されます。

- 表面の最高品質ニーズ: 表面品質は光学効率にとって極めて重要であり、特に高出力レーザーやイメージングシステムといった要求の厳しい用途においては重要です。重要な要件としては、スクラッチ・ディグ、単調性、平行性などが挙げられます。

- スクラッチ・ディグ: この要件は、許容される表面欠陥を評価します。一般的には、MIL-PRF-13830B、MIL-F-48616、MIL-C-48497などの基準が用いられます。MIL-PRF-13830Bは2つの数字からなるシステム(例:60-40)を採用しており、最初の数字は最大スクラッチサイズ(ミクロン単位)、2番目の数字は最適なディグ径(100分の1ミリメートル単位)を表します。数字が小さいほど品質が高く、「0-0」はスクラッチとディグの非常に良好な表面を表します。スクラッチは、その幅よりもサイズが著しく大きい欠陥と定義され、ディグは長さとサイズがほぼ等しいピット状の欠陥です。ISO 10110では、「5/2 × 0.004」などの異なる記号が用いられ、最大スクラッチ幅、スクラッチの種類、最適なディグサイズ(ミリメートル単位)が指定されます。一般的なキズ/ディグの値は、基本的な光学部品では80/50、高精度部品では20/10以下です。最大サイズのキズが存在する場合、そのサイズは通常、光学部品の直径の1/4に制限されます。10のディグは少なくとも1mm間隔で存在する必要があります。非常に小さなディグ(2.5µm未満)は見落とされる可能性があります。

- 平坦度: 表面の平坦度、つまり凹凸は、航空機の完全な表面からの偏差を表し、通常は波長(λ)の割合で表されます。例えば、633 nmにおけるλ/20は、最大31.65 nmの偏差を示します。単調性の品質は、標準品質の1λから高精度のλ/8以下までの範囲です。干渉法は、乱れのパターンを評価することで表面の単調性を検査する一般的な方法です。

- 類似点: 類似度は、光学的側面における両表面の同一性を表します。反射波面の歪みを最小限に抑えるには、高い平行度が不可欠です。

- 表面粗さ: 表面粗さは、特に散乱を最小限に抑え、レーザー誘起損傷を防止する上で、表面品質の重要な要素です。平均粗さ振幅や最大ピークツーバレー振幅などの指標を用いて測定できます。

考慮すべきシステム統合要素:

- ストレスと不安を置くこと: サファイアは高い硬度と脆さを併せ持つため、ひび割れや光学性能への影響を引き起こす可能性のあるストレスや不安を生じさせないよう、設置方法には細心の注意を払う必要があります。設置技術は、動作温度範囲におけるサファイアとハウジング素材の熱膨張差に対応する必要があります。

- 複屈折のお支払い: サファイアの複屈折は、偏光制御や波面安定性が重要なシステムにおいて重要な要素となる場合があります。C面配向サファイアを使用すると、光軸に沿って伝播する光の複屈折は低減しますが、軸外光線は依然として複屈折を呈します。すべての光線に対して高い偏光純度や波面歪みの限界が求められるシステムでは、光学素子(例えば、逆複屈折特性を持つ材料で作られた波長板)を使用するか、サファイア表面における発生角度を減少させるシステムを構築するなどの手法が必要となる場合があります。波長板のように複屈折を操作するアプリケーションでは、結晶配向の正確な制御が不可欠です。

- 製品の問題: 格子欠陥、不純物、添加物(気泡や乳濁物など)といった内部材料の問題は、特に高出力用途において、拡散、吸収、あるいはレーザー誘起損傷を引き起こし、光学効率に影響を及ぼす可能性があります。これらの問題に対するアプリケーションの感度に基づいて、最適な材料グレードと高品質レベルを指定することが重要です。

- 掃除機の光学系: サファイアガラス製窓を掃除機システムに組み込む際には、光学効率以外にも考慮すべき要素があります。具体的には、フランジの形状とサイズ、規定の圧力と温度範囲において掃除機の性能を維持できる窓設置の性能、真空環境における耐放射線性と耐錆性、電気的・磁気的特性、そしてサファイアガラスやその周辺材料からのガス放出の少なさなどが挙げられます。

- コストとパフォーマンスのトレードオフ: アプリケーションに必要な性能を超えて表面品質やその他の技術仕様を過剰に設定すると、コストが大幅に増加する可能性があります。各仕様がシステム効率にどのような影響を与えるかを正確に理解することは、経済的な設計オプションを決定する上で不可欠です。

最後に、光学用サファイアを複雑なシステムに組み込むには、その特殊な用途と包括的な要件を注意深く考慮する必要があります。基本的な光学的・物理的特性に加え、結晶方位、表面品質要件、実装上の考慮事項、複屈折や製品欠陥の潜在的な影響といった要素を徹底的に検討し、特に困難な動作環境下において最適なシステム性能と信頼性を確保する必要があります。