Tarkkuuslasinmuovauksen (PGM) yleiskatsaus

Tarkkuuslasivalu (PGM) varten asfääriset linssit otettiin käyttöön 1980-luvun alussa, ja siitä on sittemmin tullut keskeinen teknologia useilla aloilla, kuten televiestinnässä, digitaalisessa valokuvauksessa ja lämpökuvauksessa. PGM:n laaja käyttö johtuu sen kyvystä tuottaa korkealaatuista, toistettavaa lasioptiikkaa asfäärisellä pinnalla alhaisin kustannuksin ja suurissa määrissä. Tämä tekee PGM:stä korvaamattoman arvokkaan prosessin optisessa suunnittelussa, varsinkin kun toteutetaan DFM-periaatteita tuotannon optimoimiseksi.

PGM-valmistusprosessi

PGM on isoterminen puristusmuovausprosessi. Aluksi lasiaihio asetetaan tarkkuusmuottien väliin lasinmuovauskoneessa. Nämä muotit, jotka heijastavat haluttua linssin pintaa, on säädetty lämpöprofiilien ja materiaaliominaisuuksien mukaan. Kone huuhdellaan typellä tai tyhjiöllä ja sekä aihio että muotit kuumennetaan. Paineen kohdistaminen ja muotin jäähtyminen johtaa lopulliseen linssiin.

Mukaan Zhang et ai. (2019), tarkkuuslasin muovausprosessi mahdollistaa monimutkaisten asfääristen linssien valmistamisen, joilla on korkea pinnanlaatu ja alhainen karheus, mikä on ratkaisevan tärkeää suorituskykyisille optisille järjestelmille.

Oikean materiaalin valinta asfäärisiin linsseihin

Materiaalin valinta on kriittinen vaihe kaikissa DFM-aloitteissa, eikä tarkkuuslasinmuovaus ole poikkeus. Oikea optinen lasi voi parantaa merkittävästi suorituskykyä, lyhentää läpimenoaikoja ja alentaa kustannuksia. Saatavilla on yli 200 muovattavaa lasityyppiä, joten suunnittelijoilla on huomattavaa vapautta. Kuitenkin sellaiset tekijät kuin valmistettavuus, saatavuus ja hinta on otettava huomioon vaihtoehtojen rajaamiseksi. Varhaiset keskustelut toimittajien kanssa voivat auttaa löytämään tehokkaimman materiaalin.

Yhdestä tai kahdesta lasityypistä aloittaminen ja varhaisen palautteen hakeminen valmistajilta voi säästää aikaa ja kustannuksia. Valmistajat usein standardoivat valitun materiaaliryhmän hyödyntääkseen mittakaavaetuja ja siirtääkseen kustannussäästöjä asiakkaille. Heidän kokemuksensa näistä materiaaleista voi tarjota arvokasta tietoa suorituskyvyn, laadun ja aikataulutusriskien vähentämisestä.

Jotkut lasikoostumukset voivat vaikuttaa negatiivisesti työkalun käyttöikään ja lisätä kustannuksia. Lasit, jotka vaativat alhaisempia käsittelylämpötiloja, vähentävät pinnan hapettumisriskiä muovauksen aikana, mikä vähentää kontaminaatiota ja huoltotarvetta. Nämä alhaisemmat lämpötilat lyhentävät myös lämmitys- ja jäähdytysjaksoja, mikä parantaa suorituskykyä ja vähentää energiankulutusta.

PGM:n vaikutus optiseen suunnitteluun

Materiaalin valinnan jälkeen on tärkeää ymmärtää PGM-prosessin vaikutus optiseen suunnitteluun. Lasin lämpöhistoria vaikuttaa sen fysikaalisiin ja optisiin ominaisuuksiin, minkä vuoksi perinteinen linssien valmistus määrittelee hehkutusnopeudet. PGM-prosessi optimoi jäähdytyssyklin maksimoimaan suorituskyvyn ja minimoimaan kustannukset. PGM:n jäähdytysnopeus vastaa valmiin tuotteen hehkutusnopeutta. Vaikka PGM-linssien jälkihehkutus on mahdollista, se usein lisää kustannuksia, läpimenoaikoja ja heikentää pinnan laatua.

Tutkimus Nguyen et ai. (2020) osoittaa, että PGM-linssien taitekerroin pienenee tyypillisesti hieman välillä -0,0006 - -0,010 tavallisilla muovattavilla laseilla, joita käytetään näkyvillä aallonpituuksilla. Kalkogenidilasit, joilla on korkeammat indeksit, osoittavat merkittävämpiä pudotuksia infrapunaspektrissä.

Tarkkuuslasivalettujen asfääristen linssien suunnitteluperiaatteet

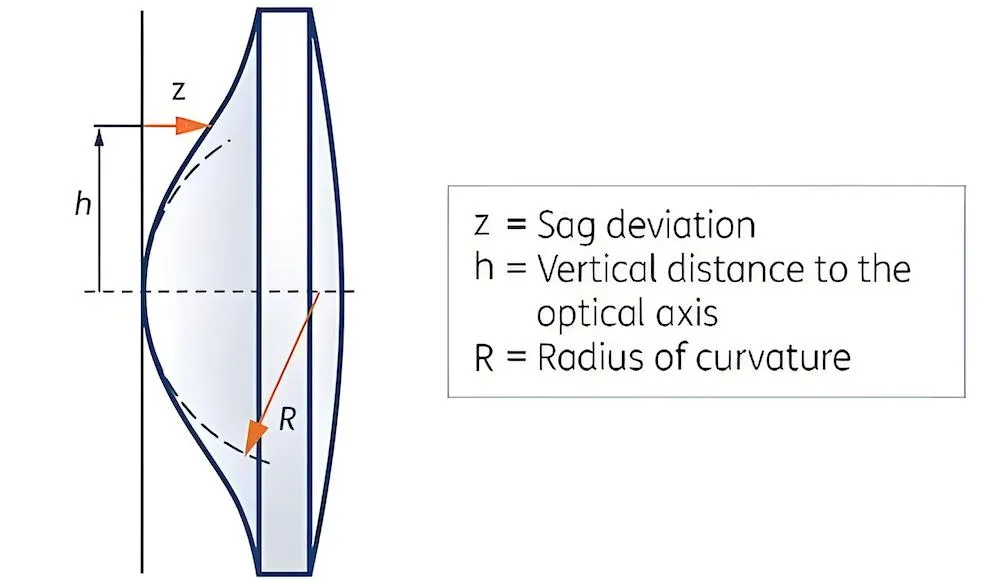

Tehokkaiden DFM-käytäntöjen sisällyttäminen tarkkuuslasivalettujen komponenttien suunnitteluun sisältää useita keskeisiä periaatteita. Objektiivin yleinen muototekijä on ensisijainen näkökohta, ja halkaisijat vaihtelevat tyypillisesti alle millimetristä yli 100 mm:iin, vaikka useimmat ovat välillä 1-25 mm.

Vaikka erilaisia linssien muotoja ja esimuotoja voidaan käyttää, esimuotin valinta on tyypillisesti valmistajan vastuulla. Palloaihio on kustannustehokkain PGM:lle. Tässä on esitetty palloaihioiden suunnittelusäännöt, mutta edistyneitä tai epätyypillisiä muotoja voidaan saavuttaa käyttämällä erilaisia aihioiden geometrioita, ja niistä tulee keskustella aikaisin valmistajan kanssa.

Linssin keskipaksuus (CT) riippuu sen muodosta tai kuvasuhteesta. Voidaan valmistaa erittäin ohuita, jopa 0,2 mm:n CT:itä, mutta ne saattavat vaatia lähes verkon muotoisia esimuotteja jännityksen minimoimiseksi. Suuria CT-arvoja tulee välttää lämpögradienttien estämiseksi. Hallitsemattomat lämpöprofiilit voivat aiheuttaa jännityskaksitaitteisuutta, epähomogeenisia taitekertoimia ja mahdollisia murtumia.

Alle 0,4 mm:n reunapaksuudet (ET) voivat johtaa reunan lohkeamiseen ja käsittelyongelmiin. Ulkohalkaisijaa (OD) rajoittaa muotin työkalurakenne, joka vaihtelee tyypillisesti alle 1 mm:stä yli 25 mm:iin. Suuret OD:t voivat myös kärsiä lämpögradienteista, jotka vaikuttavat tuottoon. OD:n, CT:n ja ET:n kuvasuhteiden tulee perustua valmistajan kokemukseen korkean tuoton säilyttämiseksi.

Sekoita säteet ja siirtymävyöhykkeet asfäärisissa linsseissä

Fyysisen aukon (PA) tulee aina olla suurempi kuin kirkas aukko (CA), jotta siihen mahtuu sekoitussäde, joka vähentää jännityskeskittymiä ja helpottaa leikkaustyökalua. Sekoitussäteen koko riippuu pinnasta ja valmistusmenetelmästä. Siirtymävyöhyke CA:n ja sekoitussäteen välillä saattaa olla tarpeen muotin työkalujen rajoitusten lievittämiseksi ja optisen pinnan suojaamiseksi CA:n sisällä.

Optisen pinnan korkeat kaltevuudet asettavat haasteita muottien valmistuksessa ja metrologiassa. Tarkkuustimanttihionta ja pintaprofilometrit rajoittuvat tyypillisesti alle 55° - 60° rinteisiin. Jyrkät geometriat saattavat vaatia tyhjiömuovausta kaasun juuttumisen välttämiseksi, kun taas erittäin alhaiset kaltevuuskulmat lisäävät kohdistusvirheriskiä.

Asfääristen linssien laipat ja välikappaleet

Asennusominaisuudet, kuten laipat, voidaan integroida suoraan PGM-komponentteihin. Sekoitus- ja reunasäteet on otettava huomioon laippoja toteutettaessa, jotta varmistetaan riittävät asennusalueet. Suuret laipat lisäävät esimuotin tilavuutta ja materiaalikustannuksia, mutta ovat toivottavia asennuksen helpottamiseksi.

Insert-muovaus, joka sisältää linssin muovauksen suoraan metalliseen pidikkeeseen, on toinen vaihtoehto, joka tulee tarkastella erillään tavallisista PGM-linsseistä.

Yhteenvetona

Toimittajien sisällyttäminen suunnitteluprosessin varhaiseen vaiheeseen ja DFM-tekniikoiden soveltaminen tarkkuuslasivalettujen asfääristen linssien suunnittelussa voi johtaa kustannustehokkaisiin, erittäin valmistettaviin malleihin. Näiden ohjeiden noudattaminen varmistaa, että PGM:n edut toteutuvat täysin optisessa suunnitteluprosessissa.

Tutkimus ja käytännön sovellukset osoittavat, että lasin tarkkuusmuovaus on erittäin tehokas tapa tuottaa korkealaatuisia asfäärisiä linssejä mittakaavassa. Kuten korosti Smith ja Jones (2018)DFM-periaatteiden hyödyntäminen PGM:ssä voi merkittävästi parantaa optisen valmistuksen tehokkuutta ja kustannustehokkuutta.