Überblick über Präzisionsglasformen (PGM)

Präzisionsglasblankpressen (PGM) für asphärische Linsen wurde Anfang der 1980er Jahre eingeführt und hat sich seitdem zu einer Schlüsseltechnologie in verschiedenen Branchen wie Telekommunikation, Digitalfotografie und Wärmebildtechnik entwickelt. Die weitverbreitete Einführung von PGM ist auf die Fähigkeit zurückzuführen, hochwertige, wiederholbare Glasoptiken mit asphärischen Oberflächen zu geringen Kosten und in großen Mengen herzustellen. Dies macht PGM zu einem unverzichtbaren Verfahren für das optische Design, insbesondere bei der Umsetzung von Design-for-Manufacturability-Prinzipien (DFM) zur Optimierung der Produktion.

Der PGM-Herstellungsprozess

PGM ist ein isothermisches Kompressionsformverfahren. Zunächst wird ein Glasvorformling zwischen Präzisionsformen in einer Glasformmaschine platziert. Diese Formen, die die gewünschte Linsenoberfläche widerspiegeln, werden an thermische Profile und Materialeigenschaften angepasst. Die Maschine wird mit Stickstoff oder Vakuum gespült und sowohl der Vorformling als auch die Formen werden erhitzt. Durch Anwenden von Druck und Abkühlen der Form entsteht die endgültige Linse.

Entsprechend Zhang et al. (2019)Das Präzisionsglasformungsverfahren ermöglicht die Herstellung komplexer asphärischer Linsen mit hoher Oberflächenqualität und geringer Rauheit, die für optische Hochleistungssysteme entscheidend sind.

Auswahl des richtigen Materials für asphärische Linsen

Die Materialauswahl ist ein entscheidender Schritt bei jeder DFM-Initiative, und Präzisionsglasformen bildet hier keine Ausnahme. Das richtige optische Glas kann die Leistung erheblich steigern, Vorlaufzeiten verkürzen und Kosten senken. Mit über 200 verfügbaren formbaren Glasarten haben Designer erhebliche Freiheiten. Um die Optionen einzugrenzen, müssen jedoch Faktoren wie Herstellbarkeit, Verfügbarkeit und Kosten berücksichtigt werden. Frühe Gespräche mit Lieferanten können helfen, das effektivste Material zu finden.

Wenn Sie mit ein oder zwei Glasarten beginnen und frühzeitig Feedback von den Herstellern einholen, können Sie Zeit und Kosten sparen. Hersteller standardisieren häufig eine ausgewählte Gruppe von Materialien, um Skaleneffekte zu nutzen und Kosteneinsparungen an die Kunden weiterzugeben. Ihre Erfahrung mit diesen Materialien kann wertvolle Erkenntnisse zur Reduzierung von Leistungs-, Qualitäts- und Terminrisiken liefern.

Einige Glasrezepturen können sich negativ auf die Werkzeuglebensdauer auswirken und die Kosten erhöhen. Gläser, die niedrigere Verarbeitungstemperaturen erfordern, verringern das Risiko einer Oberflächenoxidation während des Formens, wodurch Verunreinigungen und Wartungsaufwand verringert werden. Diese niedrigeren Temperaturen verkürzen auch die Heiz- und Kühlzyklen, verbessern den Durchsatz und senken den Energieverbrauch.

Einfluss von PGM auf das optische Design

Nach der Materialauswahl ist es wichtig, die Auswirkungen des PGM-Prozesses auf das optische Design zu verstehen. Die thermische Vorgeschichte des Glases beeinflusst seine physikalischen und optischen Eigenschaften, weshalb bei der herkömmlichen Linsenherstellung Glühraten festgelegt werden. Der PGM-Prozess optimiert den Kühlzyklus, um den Durchsatz zu maximieren und die Kosten zu minimieren. Die Kühlrate für PGM entspricht der Glührate des fertigen Produkts. Obwohl ein Nachglühen von PGM-Linsen möglich ist, erhöht dies häufig die Kosten, die Vorlaufzeiten und verringert die Oberflächenqualität.

Forschung durch Nguyen et al. (2020) zeigt, dass PGM-Linsen typischerweise eine leichte Verringerung des Brechungsindex aufweisen, die bei üblichen formbaren Gläsern, die im sichtbaren Wellenlängenbereich verwendet werden, zwischen -0,0006 und -0,010 liegt. Chalkogenidgläser mit höheren Indizes weisen im Infrarotspektrum deutlichere Abfälle auf.

Designprinzipien für Präzisions-Asphärenlinsen aus geformtem Glas

Die Einbeziehung effektiver DFM-Verfahren in die Konstruktion von Präzisionskomponenten aus Glasguss erfordert mehrere wichtige Prinzipien. Der Gesamtformfaktor der Linse ist eine wichtige Überlegung, wobei die Durchmesser normalerweise zwischen weniger als einem Millimeter und über 100 mm liegen, die meisten jedoch zwischen 1 und 25 mm.

Obwohl verschiedene Linsenformen und Vorformlinge verwendet werden können, liegt die Auswahl des Vorformlings normalerweise in der Verantwortung des Herstellers. Der Kugelvorformling ist für PGM am kostengünstigsten. Hier werden die Designregeln für Kugelvorformlinge beschrieben, aber fortgeschrittene oder nicht typische Formen können durch die Verwendung anderer Vorformlinggeometrien erreicht werden und sollten frühzeitig mit dem Hersteller besprochen werden.

Die Mittendicke (CT) einer Linse hängt von ihrer Form oder ihrem Seitenverhältnis ab. Es können sehr dünne CTs bis zu 0,2 mm hergestellt werden, aber es können nahezu endkonturnahe Vorformen erforderlich sein, um Spannungen zu minimieren. Hohe CT-Werte sollten vermieden werden, um thermische Gradienten zu verhindern. Unkontrollierte thermische Profile können Spannungsdoppelbrechung, inhomogene Brechungsindizes und potenzielle Brüche verursachen.

Kantendicken (ET) unter 0,4 mm können zu Kantenabsplitterungen und Handhabungsschwierigkeiten führen. Der Außendurchmesser (OD) wird durch das Design der Formwerkzeuge begrenzt und liegt normalerweise zwischen weniger als 1 mm und über 25 mm. Große ODs können auch unter thermischen Gradienten leiden, was sich auf die Erträge auswirkt. Die Seitenverhältnisse von OD zu CT und ET sollten auf den Erfahrungen des Herstellers basieren, um hohe Erträge aufrechtzuerhalten.

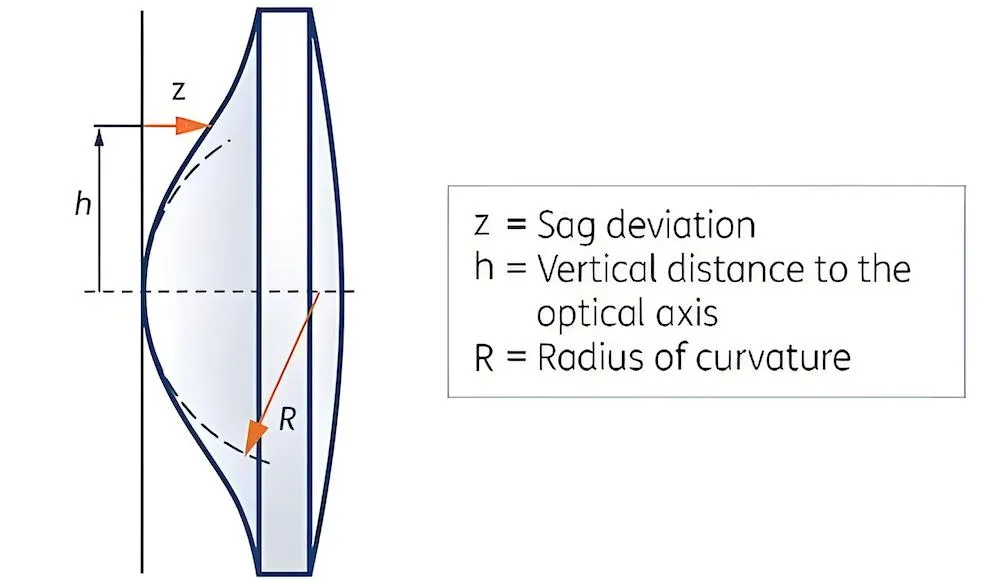

Blendenradien und Übergangszonen bei asphärischen Linsen

Die physische Öffnung (PA) sollte immer größer sein als die freie Öffnung (CA), um einen Übergangsradius zu ermöglichen, der Spannungskonzentrationen reduziert und das Schneidwerkzeug entlastet. Die Größe des Übergangsradius hängt von der Oberfläche und der Herstellungsmethode ab. Eine Übergangszone zwischen CA und Übergangsradius kann erforderlich sein, um Einschränkungen bei der Formgebung zu verringern und die optische Oberfläche innerhalb des CA zu schützen.

Hohe Neigungen auf der optischen Oberfläche stellen eine Herausforderung für die Formenherstellung und Messtechnik dar. Präzisions-Diamantschleif- und Oberflächenprofilometer sind in der Regel auf Neigungen von knapp unter 55° bis 60° beschränkt. Steile Geometrien können Vakuumformen erfordern, um Gaseinschlüsse zu vermeiden, während sehr niedrige Neigungen das Risiko einer Fehlausrichtung erhöhen.

Flansche und Einlegeteile für asphärische Linsen

Montagefunktionen wie Flansche können direkt in PGM-Komponenten integriert werden. Bei der Implementierung von Flanschen müssen Übergangs- und Kantenradien berücksichtigt werden, um ausreichende Montageflächen sicherzustellen. Große Flansche erhöhen das Vorformvolumen und die Materialkosten, sind aber für eine einfachere Montage wünschenswert.

Das Einlegeformen, bei dem die Linse direkt in eine Metallhalterung eingegossen wird, ist eine weitere Option, die getrennt von Standard-PGM-Linsen betrachtet werden sollte.

In Summe

Die frühzeitige Einbindung von Zulieferern in den Designprozess und die Anwendung von DFM-Techniken bei der Entwicklung von Präzisionslinsen aus asphärischem Formglas können zu kostengünstigen, gut herstellbaren Designs führen. Die Befolgung dieser Richtlinien stellt sicher, dass die Vorteile von PGM im optischen Designprozess voll ausgeschöpft werden.

Forschung und praktische Anwendungen zeigen, dass Präzisionsglasformen eine äußerst effektive Methode zur Herstellung hochwertiger asphärischer Linsen im großen Maßstab ist. Wie hervorgehoben durch Smith und Jones (2018), kann die Nutzung von DFM-Prinzipien in PGM die Effizienz und Kosteneffizienz der optischen Fertigung erheblich steigern.