نظرة عامة على صب الزجاج الدقيق (PGM)

صب الزجاج الدقيق (PGM) لـ العدسات شبه الكروية تم تقديمها في أوائل الثمانينيات وأصبحت منذ ذلك الحين تقنية رئيسية في العديد من الصناعات مثل الاتصالات والتصوير الرقمي والتصوير الحراري. يرجع اعتماد PGM على نطاق واسع إلى قدرته على إنتاج بصريات زجاجية عالية الجودة وقابلة للتكرار مع أسطح شبه كروية بتكلفة منخفضة وبكميات كبيرة. وهذا يجعل PGM عملية لا تقدر بثمن للتصميم البصري، خاصة عند تنفيذ مبادئ التصميم للتصنيع (DFM) لتحسين الإنتاج.

عملية تصنيع PGM

PGM هي عملية صب ضغط متساوي الحرارة. في البداية، يتم وضع قالب الزجاج بين القوالب الدقيقة داخل آلة قولبة الزجاج. يتم ضبط هذه القوالب، التي تعكس سطح العدسة المرغوب فيه، حسب الملامح الحرارية وخصائص المواد. يتم تطهير الآلة بالنيتروجين أو الفراغ، ويتم تسخين كل من التشكيل والقوالب. يؤدي الضغط والسماح للقالب بالتبريد إلى الحصول على العدسة النهائية.

وفق تشانغ وآخرون. (2019)، تسمح عملية صب الزجاج الدقيقة بإنتاج عدسات شبه كروية معقدة ذات جودة سطحية عالية وخشونة منخفضة، وهو أمر بالغ الأهمية للأنظمة البصرية عالية الأداء.

اختيار المادة المناسبة للعدسات شبه الكروية

يعد اختيار المواد خطوة حاسمة في أي مبادرة لسوق دبي المالي، ولا تعد قوالب الزجاج الدقيقة استثناءً. يمكن للزجاج البصري المناسب أن يعزز الأداء بشكل كبير، ويقلل المهل الزمنية، ويخفض التكاليف. مع توفر أكثر من 200 نوع من الزجاج القابل للتشكيل، يتمتع المصممون بقدر كبير من الحرية. ومع ذلك، يجب مراعاة عوامل مثل قابلية التصنيع والتوافر والتكلفة لتضييق نطاق الخيارات. يمكن للمناقشات المبكرة مع الموردين أن تساعد في تحديد المواد الأكثر فعالية.

إن البدء بنوع واحد أو نوعين من الزجاج والحصول على تعليقات مبكرة من الشركات المصنعة يمكن أن يوفر الوقت والتكلفة. غالبًا ما يقوم المصنعون بتوحيد مجموعة مختارة من المواد للاستفادة من وفورات الحجم، مما ينقل وفورات التكلفة إلى العملاء. يمكن أن توفر تجربتهم مع هذه المواد رؤى قيمة حول تقليل مخاطر الأداء والجودة والجدولة.

يمكن أن تؤثر بعض تركيبات الزجاج سلبًا على عمر الأدوات وتزيد من التكاليف. الزجاج الذي يتطلب درجات حرارة معالجة منخفضة يقلل من خطر أكسدة السطح أثناء القولبة، مما يقلل من التلوث واحتياجات الصيانة. تعمل درجات الحرارة المنخفضة هذه أيضًا على تقليل دورات التدفئة والتبريد، مما يؤدي إلى تحسين الإنتاجية وتقليل استهلاك الطاقة.

تأثير PGM على التصميم البصري

يعد فهم تأثير عملية PGM على التصميم البصري أمرًا ضروريًا بعد اختيار المادة. يؤثر التاريخ الحراري للزجاج على خصائصه الفيزيائية والبصرية، ولهذا السبب يحدد تصنيع العدسات التقليدية معدلات التلدين. تعمل عملية PGM على تحسين دورة التبريد لزيادة الإنتاجية وتقليل التكاليف. يتوافق معدل التبريد لـ PGM مع معدل التلدين للمنتج النهائي. على الرغم من إمكانية استخدام عدسات PGM بعد التلدين، إلا أنها غالبًا ما تؤدي إلى زيادة التكاليف والمهل الزمنية وتقليل جودة السطح.

البحث بواسطة نجوين وآخرون. (2020) يشير إلى أن عدسات PGM تظهر عادةً انخفاضًا طفيفًا في مؤشر الانكسار، والذي يتراوح من -0.0006 إلى -0.010 للنظارات القابلة للتشكيل الشائعة المستخدمة في الأطوال الموجية المرئية. تظهر نظارات الكالكوجينيد ذات المؤشرات الأعلى قطرات أكثر أهمية في طيف الأشعة تحت الحمراء.

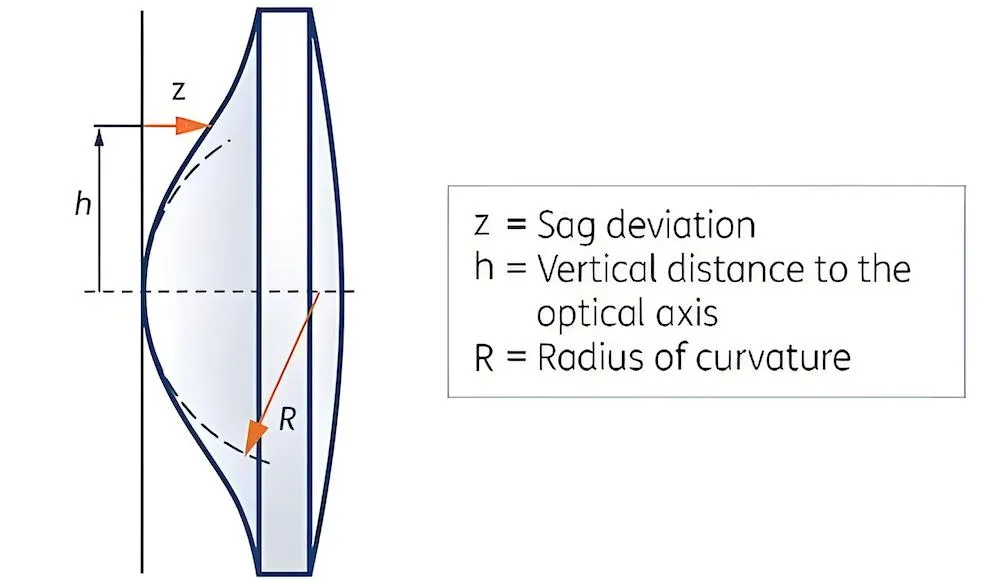

مبادئ التصميم للعدسات شبه الكروية المصبوبة بالزجاج الدقيق

يتضمن دمج ممارسات سوق دبي المالي الفعالة في تصميم المكونات الزجاجية الدقيقة العديد من المبادئ الأساسية. يعد عامل الشكل الإجمالي للعدسة أحد الاعتبارات الأساسية، حيث تتراوح أقطارها عادةً من أقل من ملليمتر إلى أكثر من 100 ملم، على الرغم من أن معظمها يقع بين 1 إلى 25 ملم.

في حين يمكن استخدام أشكال وأشكال مختلفة للعدسات، فإن اختيار التشكيل عادة ما يكون مسؤولية الشركة المصنعة. يعتبر التشكيل الكروي هو الأكثر فعالية من حيث التكلفة بالنسبة لـ PGM. تم توضيح قواعد التصميم الخاصة بأشكال التشكيل الكروية هنا، ولكن يمكن تحقيق الأشكال المتقدمة أو غير النموذجية باستخدام أشكال هندسية مختلفة ويجب مناقشتها مبكرًا مع الشركة المصنعة.

يعتمد سمك المركز (CT) للعدسة على شكلها أو نسبة العرض إلى الارتفاع. يمكن إنتاج صور مقطعية رفيعة جدًا، تصل إلى 0.2 مم، ولكنها قد تتطلب تشكيلًا شبه شبكي لتقليل الضغط. وينبغي تجنب قيم الأشعة المقطعية الكبيرة لمنع التدرجات الحرارية. يمكن أن تتسبب الملامح الحرارية غير المنضبطة في حدوث انكسار مزدوج في الإجهاد، ومؤشرات انكسار غير متجانسة، وكسور محتملة.

قد تؤدي سماكة الحافة (ET) التي تقل عن 0.4 مم إلى تقطيع الحواف وصعوبات في التعامل معها. يقتصر القطر الخارجي (OD) على تصميم أدوات القالب، ويتراوح عادةً من أقل من 1 مم إلى أكثر من 25 مم. يمكن أيضًا أن تعاني المواد المستنفدة للأوزون الكبيرة من التدرجات الحرارية، مما يؤثر على الإنتاجية. وينبغي أن تستند نسب العرض إلى الارتفاع من OD إلى CT وET على خبرة الشركة المصنعة للحفاظ على عوائد عالية.

مزج نصف القطر والمناطق الانتقالية في العدسات شبه الكروية

يجب أن تكون الفتحة المادية (PA) دائمًا أكبر من الفتحة الواضحة (CA) لاستيعاب نصف قطر المزج الذي يقلل من تركيزات الضغط ويوفر الراحة لأداة القطع. يعتمد حجم نصف قطر المزيج على السطح وطريقة التصنيع. قد تكون هناك حاجة إلى منطقة انتقالية بين CA ونصف قطر المزج لتخفيف قيود أدوات القالب وحماية السطح البصري داخل CA.

تشكل المنحدرات العالية على السطح البصري تحديات في تصنيع القوالب وعلم القياس. عادةً ما يقتصر طحن الماس الدقيق ومقاييس التشكيل السطحي على المنحدرات التي تقل قليلاً عن 55 درجة إلى 60 درجة. قد تتطلب الأشكال الهندسية شديدة الانحدار قولبة مفرغة لتجنب انحباس الغاز، في حين أن المنحدرات المنخفضة جدًا تزيد من مخاطر عدم المحاذاة.

الشفاه وإدراج صب للعدسات شبه الكروية

يمكن دمج ميزات التركيب مثل الفلنجات مباشرة في مكونات PGM. يجب أخذ نصف قطر المزيج والحافة في الاعتبار عند تنفيذ الفلنجات لضمان مناطق التجميع الكافية. تعمل الفلنجات الكبيرة على زيادة حجم التشكيل وتكاليف المواد ولكنها مرغوبة لتسهيل التركيب.

يعتبر إدراج القالب، والذي يتضمن صب العدسة مباشرة في حامل معدني، خيارًا آخر يجب مراجعته بشكل منفصل عن عدسات PGM القياسية.

في ملخص

يمكن أن يؤدي دمج الموردين في وقت مبكر من عملية التصميم وتطبيق تقنيات DFM عند تصميم العدسات شبه الكروية المصبوبة بالزجاج الدقيق إلى تصميمات فعالة من حيث التكلفة وقابلة للتصنيع بدرجة كبيرة. يضمن اتباع هذه الإرشادات تحقيق مزايا PGM بالكامل في عملية التصميم البصري.

تثبت الأبحاث والتطبيقات العملية أن صب الزجاج الدقيق هو وسيلة فعالة للغاية لإنتاج عدسات شبه كروية عالية الجودة على نطاق واسع. كما أبرزها سميث وجونز (2018)، فإن الاستفادة من مبادئ سوق دبي المالي في PGM يمكن أن تعزز بشكل كبير كفاءة التصنيع البصري وفعاليته من حيث التكلفة.