Giới thiệu: Sự phức tạp của dung sai góc trong sản xuất quang học

Điều hướng sự phức tạp của việc duy trì độ chính xác dung sai góc trong quá trình sản xuất linh kiện quang học đặt ra một thách thức đa diện. Những thách thức này bao gồm một loạt các yếu tố, từ giới hạn độ chính xác của thiết bị đến sự phức tạp của hành vi vật liệu và ảnh hưởng của môi trường. Dưới đây là tổng quan cô đọng về những rào cản chính gặp phải trong nỗ lực này và các chiến lược tiềm năng để giảm thiểu.

Giới hạn thiết bị sản xuất

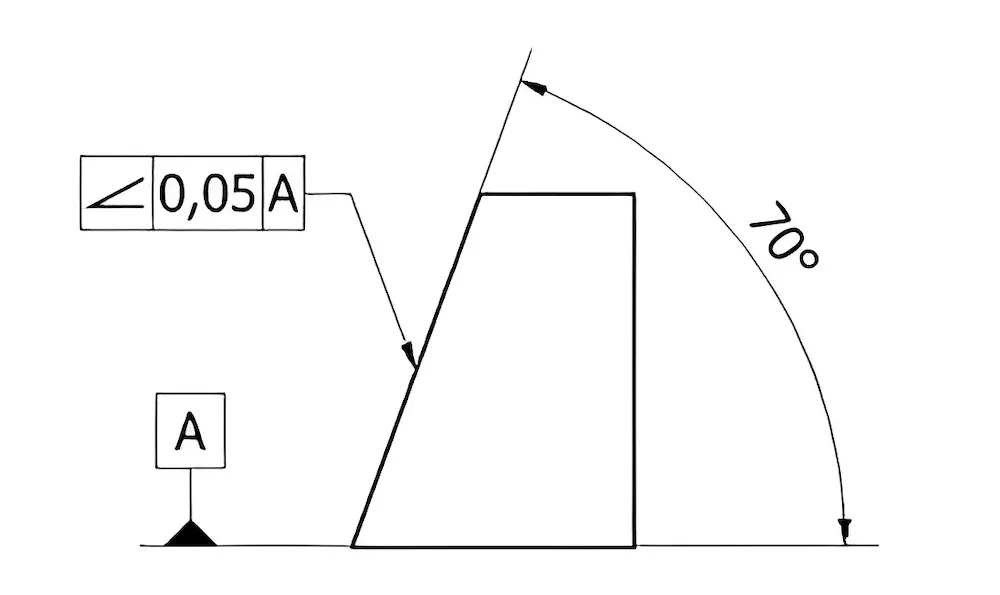

Những hạn chế về độ chính xác vốn có của máy móc dùng để cắt, mài và đánh bóng có thể gây ra sự khác biệt trong việc đạt được góc chính xác cần thiết, nhấn mạnh nhu cầu cải tiến liên tục trong công nghệ sản xuất.

Thách thức đo lường

Việc định lượng chính xác các độ lệch góc nhỏ đặt ra một thách thức đáng kể, đòi hỏi phải sử dụng các công cụ đo lường tinh vi như máy tự chuẩn trực. Tuy nhiên, bản thân quá trình đo lường không tránh khỏi sai sót, điều này làm nổi bật tầm quan trọng của việc tinh chỉnh các kỹ thuật này.

Sự thay đổi hành vi vật liệu

Nhiều loại vật liệu quang học khác nhau có thể có phản ứng khác nhau với các quy trình sản xuất, đòi hỏi phải có hiểu biết sâu sắc về khoa học vật liệu để dự đoán và điều chỉnh những biến đổi như vậy.

Ảnh hưởng của nhiệt độ và môi trường

Các thiết kế quang học phức tạp với nhiều bề mặt góc cạnh vốn có nguy cơ cao hơn về lỗi dung sai góc tích lũy, mở rộng ranh giới của sự hợp tác trong thiết kế và sản xuất.

Độ phức tạp và độ chính xác của thiết kế

Biến động nhiệt độ và nhiễu loạn môi trường, chẳng hạn như rung động và luồng không khí, có thể làm thay đổi tinh tế kích thước thành phần, ảnh hưởng đến độ chính xác của góc. Điều này nhấn mạnh sự cần thiết của môi trường sản xuất được kiểm soát.

Những hạn chế kinh tế

Việc theo đuổi dung sai góc chặt chẽ hơn có thể làm tăng chi phí sản xuất, đòi hỏi phải cân bằng tinh tế giữa độ chính xác và hạn chế về ngân sách.

Chuyên môn của người vận hành

Trình độ kỹ năng và kinh nghiệm của người vận hành ảnh hưởng đáng kể đến việc đạt được dung sai góc mong muốn, làm nổi bật vai trò quan trọng của yếu tố con người trong quá trình sản xuất.

Độ chính xác lắp ráp và gắn kết

Các lỗi phát sinh trong quá trình lắp ráp hoặc gắn linh kiện có thể làm trầm trọng thêm sự khác biệt về góc cạnh, đòi hỏi phải có quy trình lắp ráp tỉ mỉ.

Mối quan hệ giữa chất lượng bề mặt

Việc duy trì các góc chính xác trong khi đảm bảo chất lượng bề mặt và độ phẳng tối ưu là ví dụ điển hình cho những thách thức có liên quan trong sản xuất quang học, đòi hỏi các biện pháp kiểm soát chất lượng toàn diện.

Kỹ thuật bù lỗi

Việc áp dụng các chiến lược bù trừ hiệu quả cho các lỗi sản xuất đã biết mà không gây ra thêm biến chứng là một vấn đề tối ưu hóa phức tạp.

Kết luận: Vượt qua những thách thức bằng các chiến lược tiên tiến

Để giải quyết những thách thức này, các nhà sản xuất đang ngày càng tận dụng các kỹ thuật sản xuất tiên tiến, các công cụ đo lường có độ chính xác cao và các phương pháp kiểm soát quy trình thống kê mạnh mẽ. Việc áp dụng các phương pháp thiết kế giảm độ nhạy có thể chấp nhận các biến thể góc nhỏ và triển khai các quy trình đảm bảo chất lượng toàn diện trong suốt quá trình sản xuất là rất quan trọng để đạt được dung sai góc cần thiết đồng thời giảm thiểu các thách thức liên quan.

Câu hỏi thường gặp

Những thách thức chính trong việc duy trì dung sai góc trong quá trình sản xuất là gì?

Những thách thức bao gồm hạn chế về thiết bị, khó khăn trong đo lường, sự thay đổi về hành vi vật liệu, ảnh hưởng của nhiệt và môi trường, độ phức tạp của thiết kế, hạn chế về kinh tế, chuyên môn của người vận hành, độ chính xác lắp ráp và các vấn đề liên quan đến chất lượng bề mặt.

Các nhà sản xuất có thể giảm thiểu những thách thức về dung sai góc như thế nào?

Các nhà sản xuất có thể tận dụng các kỹ thuật sản xuất tiên tiến, công cụ đo lường chính xác, kiểm soát quy trình thống kê mạnh mẽ, phương pháp thiết kế giảm độ nhạy và quy trình đảm bảo chất lượng toàn diện.

Tại sao chuyên môn của người vận hành lại quan trọng trong việc đạt được dung sai góc?

Kỹ năng và kinh nghiệm của người vận hành đóng vai trò quan trọng trong việc đạt được dung sai góc mong muốn, vì yếu tố con người ảnh hưởng rất lớn đến độ chính xác của quá trình sản xuất.