Johdanto optiseen safiiriin

Optinen safiiri on keinotekoinen, erittäin puhdas alumiinioksidin (AL2O3) tyyppi, joka on erityisesti suunniteltu vaativiin optisiin, mekaanisiin ja lämpösovelluksiin. Se on kiteinen materiaali, joka eroaa perustavanlaatuisesti amorfisesta optisesta lasista, josta puuttuu kiteiden pitkän kantaman atomijärjestys. Vaikka luonnollinen safiiri on olemassa ja sitä arvostetaan jalokivinä, synteettinen optinen safiiri laajennetaan kontrolloiduissa olosuhteissa, jotta saavutetaan teknisiin käyttötarkoituksiin tarvittava korkea puhtaus ja arkkitehtoninen erinomaisuus. Termi "helmilasi" on tästä syystä harhaanjohtava, koska safiirilla on kiteinen hilarakenne, toisin kuin lasissa esiintyvä epäjärjestynyt atomijärjestelmä.

Ratkaiseva ero kiteisten kiinteiden aineiden, kuten safiirin, ja amorfisten kiinteiden aineiden, kuten lasin, välillä on niiden atomijärjestyksessä. Kiteisillä materiaaleilla on erittäin järjestäytynyt, monistunut hilarakenne, joka jatkuu läpi materiaalin. Tämä yhtenäinen järjestys määrittää suurimman osan safiirin ainutlaatuisista ominaisuuksista, mukaan lukien sen erinomaisen lujuuden, korkean sulamispisteen ja erityiset optiset ominaisuudet. Kiteiset tuotteet säilyttävät joustamattoman rakenteensa, kunnes ne saavuttavat tietyn, terävän sulamislämpötilan. Sitä vastoin amorfisilla materiaaleilla, kuten optisella lasilla, on satunnainen atomien sijoittelu ilman pitkän aikavälin järjestystä. Lasia pidetään tyypillisesti alijäähdytettynä nesteenä, jonka paksuus muuttuu progressiivisesti lämpötilan mukaan, eikä sillä ole kiinteää sulamispistettä. Tyypillinen esimerkki tästä erosta on piidioksidi (SiO2), joka voi esiintyä amorfisena sulatettuna kvartsilasina tai kiteisenä kvartsina.

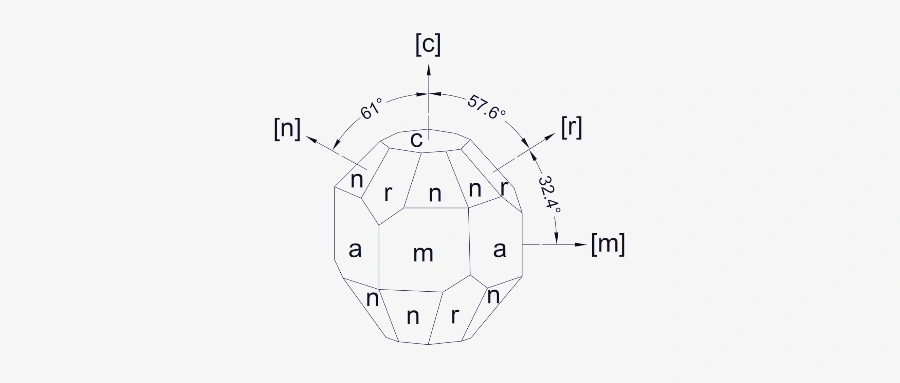

Safiirin kiteinen rakenne on kuusikulmainen/romboedrinen. Tämä anisotrooppinen rakenne tarkoittaa, että useat sen ominaisuuksista, mukaan lukien optiset ja mekaaniset ominaisuudet, riippuvat kristallografisesta orientaatiosta. Eri orientaatioita, kuten C-taso, A-taso, R-taso ja M-taso, käytetään käyttötarkoituksesta riippuen. C-tasoinen safiiri, jossa kiteen optinen akseli on kohtisuorassa pintaan nähden, on yleensä parempi optisissa sovelluksissa kahtaistaittumisen vaikutusten vähentämiseksi. Satunnaisia sijoitteluja voidaan käyttää vähemmän kriittisissä sovelluksissa. Optisen akselin ja kappaleen pinnan välistä kulmasuhdetta kutsutaan sen kohdistukseksi.

Keinotekoisten safiirien valmistuksen historia ulottuu yli vuosisadan taakse. Auguste Verneuilin vuonna 1902 kehittämä Verneuil-prosessi oli ensimmäinen tekniikka synteettisten jalokivien massatuotantoon liekkifuusiolla. Vaikka Verneuil-prosessi oli perinteisesti huomattava, sillä saavutettu laatu oli yleensä riittämätön nykyaikaisiin tarkkuusoptisiin ja digitaalisiin sovelluksiin. Edistyneet tekniikat, kuten Czochralski-menetelmä ja reunapohjainen kalvokasvatus (EFG), kehitettiin tuottamaan suurempia, homogeenisempia ja vähemmän ongelmia aiheuttavia kiteitä, jotka sopivat puolijohdekiekkoihin ja korkealaatuisiin optisiin komponentteihin. Toisen maailmansodan aikana Verneuil-prosessia käytettiin erityisesti Yhdysvalloissa jalokivien laakereiden valmistukseen tarkkuustyökaluihin, kun Euroopan toimituslinjat olivat häiriintyneet.

Puhdas safiiri on väritöntä. Epäpuhtauksien näkyvyys voi antaa safiirille sävyn ja muuttaa merkittävästi sen mekaanisia, termisiä ja optisia ominaisuuksia. Esimerkiksi kiteenkasvatusprosessin aikana esiintyvät happivirheet voivat johtaa valon absorptioon, erityisesti UV-alueella noin 200 nm (jota kutsutaan F-keskukseksi). Safiiri, jossa on vähemmän happiongelmia, voi lähettää valoa noin 150 nm:iin asti. Synteettinen safiiri luokitellaan sen käyttötarkoituksen perusteella: paremmat ominaisuudet osoittavat hyvin vähän valonsirontaa ja hilarakenteen vääristymiä vaativiin optisiin käyttötarkoituksiin, kun taas heikommat ominaisuudet, joissa on enemmän epätäydellisyyksiä, sopivat mekaanisiin sovelluksiin. UV-luokan safiiri on erityisesti käsitelty estämään auringonpolttama UV-valoaltistuksessa. Esimerkkejä ominaisuuksista ovat luokka 1 (merkittävä optinen läpäisykyky), luokka 2 (korkea optinen kirkkaus) ja mekaaninen luokka (korkea kovuus ja kulutuskestävyys).

Vertailevat optiset ja fyysiset ominaisuudet

Optinen safiiri omaa ainutlaatuisen yhdistelmän optisia ja fyysisiä ominaisuuksia, jotka erottavat sen perinteisistä optisista laseista ja tekevät siitä välttämättömän tietyille korkean suorituskyvyn sovelluksille.

Optinen asuinpaikka:

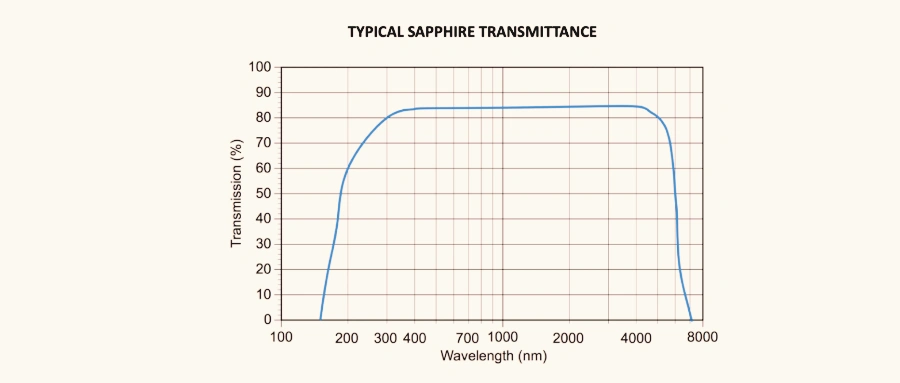

- Vaihteiston muunnelma: Yksi safiirin merkittävimmistä visuaalisista eduista on sen uskomattoman laaja läpäisyalue. Se läpäisee syvän sinisen meren ultraviolettialueelta (UV) tulevaa valoa, joka alkaa noin 150–170 nm:n aallonpituudella (riippuen pitoisuudesta ja puhtaudesta), näkyvän pallon läpi ja jatkuu keski-infrapuna-alueelle (MWIR), yleensä noin 5,5 μm:iin (5500 nm). Jotkut lähteet viittaavat ylärajaan 4,5 μm. Tämä suuri läpinäkyvyysikkuna tekee safiirista sopivan sovelluksiin, jotka vaativat vaihteistoa useilla epätasaisilla alueilla, toisin kuin monet visuaaliset lasit, jotka on pääasiassa suunniteltu näkyvää tai lähi-infrapunaa varten. Esimerkiksi yleinen borosilikaattikruunulasi, kuten BK7, läpäisee valoa noin 350 nm:stä 2000 nm:iin, mikä tekee siitä sopimattoman syvemmälle UV-käsittelylle. Yhdistetty piidioksidi tarjoaa laajemman valikoiman (noin 210–4000 nm), mutta jää silti jälkeen safiirin syvälle juurtuneesta UV- ja pitkästä MWIR-vaihteistosta. Germaniumia, vaikka sitä käytetään infrapunassa, se on läpinäkymätön sekä näkyvässä että UV-alueella. Safiirin korkeampaa läpäisykykyä voitaisiin parantaa entisestään heijastamattomilla (AR) pinnoitteilla, jolloin saavutettaisiin jopa 99 %:n läpäisykyky tietyillä aallonpituusvalinnoilla. Safiiri on myös UV-säteilylle herkkä, mikä on joissakin visuaalisissa tuotteissa pitkäaikaisen UV-säteilyn aikana havaittava vaurion tunne.

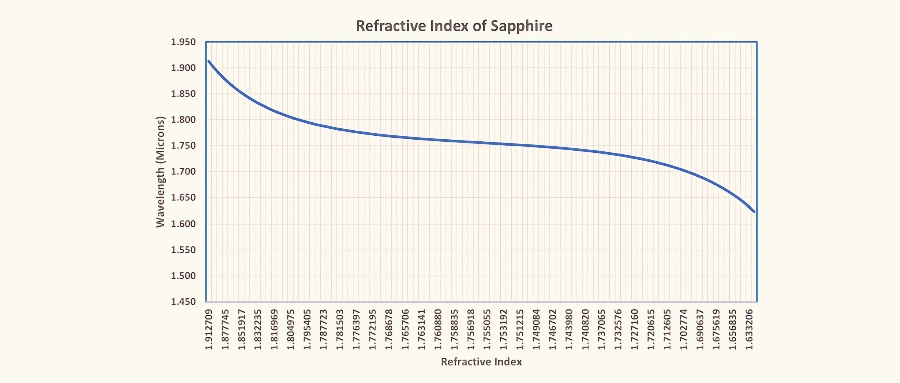

- Taittomerkki: Safiirilla on suhteellisen korkea taitekerroin, joka vastaa monia yleisiä optisia laseja. Näkyvässä spektrissä sen oma taitekerroin on yleensä noin 1,76. Tietyllä aallonpituudella, kuten 1,06 μm, taitekerroin on itse asiassa noin 1,7545. Tämä on enemmän kuin BK7:llä (noin 1,5168 aallonpituudella 587,6 nm) ja kiinteällä piidioksidilla (1,3900 aallonpituudella 587,6 nm). Safiirin taitekerroin, kuten muidenkin materiaalien, riippuu lämpötilasta ja rasituksesta (dn/dT ja myös dn/dP), vaikka tarkemmat markkina-arvot vaativatkin erikoistuneempia tietoja.

- Kahtaistaittuvuus: Yksiaksiaalisena kristallina safiiri osoittaa kahtaistaittumista, mikä osoittaa, että sen taitekerroin vaihtelee valaistuksen polarisaatio- ja proliferaatio-olosuhteiden mukaan sen visuaalisen (c-) akselin ympäri. Tämä voi johtaa kaksoistaittumukseen. Perinteinen taitekerroin (No) aurinkopolarisoidulle, c-akseliin nähden pystysuoraan polarisoidulle kristallille on noin 1,768, kun taas keskimääräinen taitekerroin (Ne) aurinkopolarisoidulle, c-akselin suuntaisesti polarisoidulle kristallille on itse asiassa noin 1,760. Kahaistaittumisen aste (Ne – Absoluuttisesti Ei) on noin 0,008. Vaikka kahtaistaittumista voidaan käyttää esimerkiksi aaltolevyissä, se on usein epäsuotuisaa optisissa ikkunoissa ja linsseissä, koska se voi vääristää aaltorintamia ja aiheuttaa polarisaatiosta riippuvia vaikutuksia. Kivien suuntauksen huolellinen valinta, erityisesti käyttämällä C-tason leikkauksia, joissa valo leviää c-akselin suuntaisesti, voi vähentää kahtaistaittumisen vaikutuksia visuaalisissa osissa.

- Diffuusio: Safiirin sironta, joka kuvaa sen oman taitekertoimen muutosta aallonpituuden mukaan, voitaisiin karakterisoida Sellmeierin kaavoilla. Vaikka tarkkoja jakauma-arvoja ei annettu suoraan, Sellmeierin kaava mahdollistaa taitekertoimen arvioinnin koko vaihdelaatikon pallossa. Abben vaihteluväli, yleinen mittari diffuusiolle optisissa laseissa, osoittaa vähäistä sirontaa korkealla markkina-arvolla ja merkittävää jakaumaa matalalla markkina-arvolla.

Ruumiinominaisuudet:

- Lujuus ja lujuus: Safiiri on itse asiassa uskomattoman kova, Mohsin asteikolla sijalla 9, toiseksi paras jalokiven jälkeen. Sen Knoop-lujuus vaihtelee 1370:stä 2200 kg/mm²:ään asennosta riippuen. Tämä karheus tekee siitä erittäin kestävän naarmuille, hankaukselle ja kulumiselle, mikä on tärkeä etu vaativissa olosuhteissa. Safiirilla on myös korkeampi puristuslujuus ja korkeampi joustavuusmoduuli, jotka antavat sille erinomaisen teknisen kestävyyden ja iskunkeston.

- Lämpöominaisuudet: Sapphire osoittaa poikkeuksellista lämpöluotettavuutta säilyttäen mekaaniset ja optiset ominaisuutensa suurissa lämpötilanvaihteluissa, kryogeenisistä lämpötiloista jopa yli 1800 °C:ssa, ja sulamispisteen ollessa noin 2053 °C (3727 °F). Sen oma lämpöenergia on itse asiassa suurempi kuin useimmilla muilla visuaalisilla komponenteilla ja dielektrisillä materiaaleilla, mikä auttaa haihduttamaan lämpöenergiaa, mikä on tärkeää korkeissa lämpötiloissa tai suuritehoisissa sovelluksissa. Sapphire osoittaa myös suojaa lämpöshokeilta, välttäen pintavaurioita tai lasittumista nopeiden lämpötilanvaihteluiden aikana. Sen oma lämpölaajenemiskerroin on itse asiassa suhteellisen alhainen, noin 8,8 x 10⁻⁶/°C. * Kemiallinen inerttiys: Safiiri on itse asiassa uskomattoman kemiallisesti passiivinen ja immuuni useimmille liuottimille, hapoille ja emäksille huoneenlämmössä. Vaikka jonkin verran syövytystä voi helposti esiintyä kuuman fosforihapon ja kovien emästen kanssa yli 600–800 °C:ssa, sen oma peruskestävyys tekee siitä erittäin sopivan happamiin kemiallisiin ympäristöihin, joissa monet visuaaliset lasit heikkenisivät.

- Sähkökiinteistöt: Safiiri on itse asiassa poikkeuksellinen sähköeriste, jolla on korkea resistiivisyys ja korkeampi dielektrisyysvakio. Nämä ominaisuudet ovat hyödyllisiä sovelluksissa, jotka vaativat virrankatkaisua.

Arviointipöytä: Safiiri vs. tavalliset optiset lasit

| Omaisuus | Optinen safiiri (Al₂O₃) | BK7-lasi (borosilikaatti) | Sulatettu kvartsi (SiO₂) | Germanium (Ge) |

|---|---|---|---|---|

| Atomien rakenne | Kiteinen (järjestetty kiderakenne) | Amorfinen (epäjärjestäytynyt) | Amorfinen (epäjärjestäytynyt) | Kiteinen (timanttikuutio) |

| Spektrialue | 150 nm – 5,5 μm (UV:stä MWIR:ään) | 350 nm – 2,0 μm (Vis-alue lähi-infrapuna-alueelle) | 210 nm – 4,0 μm (UV:stä MIR:ään) | 1,8 μm – 12 μm (infrapuna) |

| Taitekerroin | ~1,76 (näkyvä), 1,7545 (1,06 μm) | 1,5168 (587,6 nm) | 1,3900 (587,6 nm) | ~4,0 (infrapuna) |

| Kahtaistaittuvuus | Kyllä (yksiaksiaalinen, suunnasta riippuva) | Ei (isotrooppinen) | Ei (isotrooppinen) | Ei (isotrooppinen) |

| Kovuus (Mohsin aste) | 9 (Toiseksi vain timantin jälkeen) | ~6 | ~7 | ~6 |

| Pehmenemispiste | ~2053°C | ~1000°C | ~1650°C | ~938°C |

| Lämpöstabiilius | Erinomainen (-200 °C - >1800 °C) | Hyvä (pehmenemisen rajoittama) | Hyvä (pehmenemisen rajoittama) | Hyvä (pehmenemisen rajoittama) |

| Kemiallinen kestävyys | Erinomainen (happojen/emästen kestävä huoneenlämmössä) | Kohtalainen (herkkä joillekin hapoille) | Erinomainen (kestää useimpia kemikaaleja) | Kohtalainen (Reagoi vahvojen happojen/emästen kanssa) |

| UV-tummentaminen | Immuunijärjestelmä | Altis | Immuunijärjestelmä | Ei saatavilla (UV-valossa läpinäkymätön) |

| Suhteelliset kustannukset | Korkea | Matala | Kohtalainen | Korkea (optiselle laadulle) |

Tämä vertailu korostaa safiirin etuja lujuuden, lämpö- ja kemikaalienkestävyyden sekä laajan spektrivaihtelun suhteen, erityisesti syvässä UV- ja venytetyssä MWIR-alueella, joissa monet optiset lasit ovat rajoitettuja. Tämän sanottuani sen kahtaistaittavuus ja korkeampi hinta ovat kuitenkin tekijöitä, joita on otettava huomioon yksikköä tarkasteltaessa.

Sovellukset ja suorituskykykontekstit

Optisten ja fysikaalisten ominaisuuksien ilmiömäinen yhdistelmä tekee safiirista valinnanvaraisen materiaalin moniin vaativiin sovelluksiin, joissa perinteiset optiset lasit eivät toimisi. Sen kyky kestää ankaria ilmastoja on keskeinen syy sen käyttöön erikoistuneissa optisissa järjestelmissä.

- Vaativaan ympäristöön soveltuvat ikkunat ja kupolit: Safiirin hämmästyttävä lujuus (9 Mohsin asteikolla) ja naarmuuntumisenkestävyys ovat ratkaisevan tärkeitä ympäristöissä, joissa on epämiellyttäviä hiukkasia, kuten nopeissa ilmailu- ja avaruussovelluksissa, jotka törmäävät hiekkaan ja multaan, tai merenalaisissa järjestelmissä, jotka altistuvat syvänmeren ja sedimentin paineelle. Sen korkea puristuslujuus ja jännityksenkestävyys mahdollistavat sen käytön syvänmeren sukellusveneissä ja vedenalaisissa turvallisuusajoneuvoissa, ja optiset kuput kestävät jopa 10 000 psi:n paineen. Tuotteen kemiallinen inerttiys takaa suorituskyvyn tuhoisissa ympäristöissä, kun taas sen korkean lämpötilan turvallisuus (toimintalämpötila -200 °C - +1000 °C ja jopa 2030 °C) tekee siitä täydellisen lämmitysjärjestelmien ikkunoihin, pölynimurihuoneiden ikkunaan ja korkean lämpötilan plasmaympäristöihin. Safiirin lämpöshokkikestävyys lisää entisestään sen luotettavuutta sovelluksissa, joissa lämpötila vaihtelee nopeasti.

- Ilmailu ja puolustus: Ilmailu- ja avaruustekniikassa helmiäislasia ja -kupuja käytetään nopeiden ohjusten ohjausjärjestelmissä, maisemapylväissä ja kardaanirakenteisissa järjestelmissä, koska ne kestävät ankaria olosuhteita, kuten suurta nopeutta ja ympäristövaikutuksia. Niiden säteilynkestävyys, joka estää auringonpolttaman korkeasäteilyisissä järjestelmissä, tekee niistä sopivia maa- ja ydinvoimasovelluksiin.

- Laserjärjestelmät: Safiirilasit toimivat turvaelementteinä monissa lasereissa, jotka kestävät suuria lasertehotiheyksiä vaurioittamatta. Pinnan laatu on erityisen tärkeää lasersovelluksissa, koska viat voivat aiheuttaa laserin aiheuttamia vaurioita. UV-lasereille vaaditaan usein tiukempia pinnan laatutoleransseja lisääntyneen sironnan vuoksi.

- Teollisuuden näköikkunat: Safiiri-ikkunoita käytetään usein pölynimureiden kammioiden ja ympäristöjen, kuten korkean lämpötilan plasman, ikkuna-aukkoina, koska ne kestävät suuria lämpötilaeroja ja painehäviöitä.

- Lääketieteelliset sovellukset: Safiirin optinen kirkkaus, kemiallinen inertiys, naarmuuntumisenkestävyys ja bioyhteensopivuus tekevät siitä ihanteellisen materiaalin erilaisiin lääketieteellisiin sovelluksiin, kuten lääketieteelliseen kuvantamiseen, lasereihin, biokemialliseen analyysiin ja kirurgiseen robotiikkaan.

- Puolijohdeteollisuus: Vaikka safiiria ei olekaan puhtaasti optinen sovellus kaikissa tilanteissa, sitä käytetään laajasti substraattina galliumnitridin (GaN) kasvulle kirkkaiden LEDien ja laserdiodien tuotannossa.

- Kulutuselektroniikka: Safiirin naarmuuntumisenkestävyys on johtanut sen käyttöön kellojen kiteissä ja jonkin verran älylaitteiden kameroiden ja näyttöjen suojamateriaalina, vaikka hinta onkin edelleen merkittävä tekijä, joka rajoittaa sen laajempaa käyttöönottoa tällä alalla.

- Erilaisia muita sovelluksia: Safiiria käytetään myös upc-koodiskannereissa sen joustavan ja naarmuuntumattoman pinnan ansiosta sekä FTIR-spektroskopia- ja FLIR-kuvantamisjärjestelmissä.

Optiseen lasiin verrattuna safiirilla on poikkeuksellinen suorituskyky sovelluksissa, jotka vaativat äärimmäistä kovuutta, korkeiden lämpötilojen kestävyyttä, laajaa spektrin läpäisykykyä (erityisesti UV- ja MWIR-alueella) ja kemiallista inerttiyttä. Vaikka optiset lasit, kuten BK7 ja kvartsilasi, ovat edullisia ja sopivia useisiin näkyvän ja lähi-infrapuna-alueen sovelluksiin, niiltä puuttuu safiirin kestävyys ja pitkä spektrialue. Kvartsilasia pidetään tyypillisesti käytännöllisenä vaihtoehtona joissakin vaativissa sovelluksissa, mutta safiiri tarjoaa yleensä huomattavaa tehokkuutta, vaikkakin korkeammalla hinnalla. Valinta safiirin ja optisen lasin välillä on kompromissi suorituskykyvaatimusten, ympäristöolosuhteiden ja hintatekijöiden välillä.

Valmistusprosessit, tuotot ja kuluvaikutukset

Suurten, korkealaatuisten optisten safiiripallojen ja tarkkuusoptisten osien valmistus on monimutkainen ja energiaintensiivinen prosessi, joka osaltaan nostaa tuotteen hintaa merkittävästi massatuotettuun optiseen lasiin verrattuna. Käytössä on useita kiteenkasvatusmenetelmiä, joilla jokaisella on omat etunsa, haasteensa ja vaikutuksensa tuottoon ja hintaan.

Keinotekoisen safiirin markkinat ovat kasvava teollisuudenala, jonka ennustetaan saavuttavan 10,1 miljardin Yhdysvaltain dollarin arvon vuoteen 2033 mennessä 5,2 miljardista dollarista vuonna 2023, ja vuotuisen kasvuvauhdin olevan 6,8 %. Keskeisiä kasvun vauhdittajia ovat kirkkaat LEDit, puolijohdesubstraatit, optiset osat ja kulutuselektroniikkalaitteet. Vaikka safiiri hallitsee tällä hetkellä kirkkaiden LED-substraattien markkinoita, eri tuotteet, kuten pii (Si), piikarbidi (SiC) ja galliumnitridi piillä (GaN-on-Si), ovat kasvattamassa markkinaosuuksiaan. Kysyntään vaikuttavat kulutuselektroniikkalaitteet, automarkkinat (erityisesti autojen LED-markkinoiden kehitys sähköautojen käyttöönoton myötä) ja laajempi siirtyminen LED-valoihin. Asiakaselektroniikkamarkkinoiden ylijäämä voi aiheuttaa hintavaihteluita. Aasian ja Tyynenmeren alue on merkittävä safiirikiekkojen valmistuksen keskus, ja Taiwanilla on merkittävä markkinaosuus ja Kiina lisää paikallista tuotantoa.

Korkeat valmistuskustannukset ovat ensisijainen rajoite safiirimarkkinoilla, jotka johtuvat huomattavista pääomakustannuksista erikoistuneisiin kehityslaitteisiin, prosessien energiaintensiivisestä luonteesta ja erittäin ammattitaitoisen henkilöstön kysynnästä. Uskomattoman kovan safiirituotteen koneistus ja kiillotus vaikuttavat myös merkittävästi lopullisen elementin hintaan. Raaka-aine, erittäin puhdas alumiinioksidi (HPA tai AL2O3), on alumiinioksidin kiteinen muoto. Vaikka HPA edustaa vain noin 10 % koko hammaspyörän valmistuskustannuksista, sen puhtaus on tärkeä optisissa sovelluksissa. Toimitusketjujen riskien vähentäminen ja kestävien tuotantomenetelmien korostaminen on kasvava trendi, ja jotkut yritykset keskittyvät "ympäristöystävälliseen" safiirin valmistukseen, jossa käytetään uusiutuvia luonnonvaroja. Automatisoituja laadunvarmistusjärjestelmiä otetaan käyttöön valmistusketjun alkuvaiheessa tuntemattomien tekijöiden ja materiaalikustannusten minimoimiseksi. Yhdysvaltojen viimeaikaisten tuontitullien odotetaan myös vaikuttavan globaaleihin toimitusketjuihin ja kustannusrakenteisiin.

Kiteenkasvatusmenetelmät:

- Kyropouloksen (KY) menetelmä: Tässä tekniikassa siemenkide upotetaan nestemäistä alumiinioksidia sisältävään kylpyyn upokkaassa. Upokasta vedetään hitaasti ylöspäin pyörimisen aikana, jolloin alumiinioksidi voi jähmettyä ja muodostaa suuren pallon. KY-tekniikka tunnetaan suurten, korkealaatuisten safiiripallojen tuottamisesta melko vähällä ongelmalla, ja sitä pidetään edullisena ja tehokkaana. Merkittävänä esteenä on kuitenkin lämmönvaihdon muutosten aiheuttama epävakaa kasvuvauhti, mikä edellyttää hitaita kasvunopeuksia sisäisten ongelmien välttämiseksi. Vuoteen 2017 mennessä KY oli tuottanut jopa 350 kg:n palloja, joilla pystyttiin tuottamaan 300 mm:n kokoisia substraatteja. Vuonna 2009 200 kg:n pallo kasvatettiin tehokkaasti parannetulla KY-tekniikalla. KY-kasvatetuille kiteille ominainen sirontaongelma voi esiintyä, mutta se voidaan välttää muokkaamalla rajapinnan kuperuutta. KY-pallojen pyöreä akseli on yleensä kohtisuorassa LED-alustoille GaN-kerrostuksen edellyttämään asentoon nähden. KY-menetelmä johti markkinoita tuloksessa vuonna 2023 kykynsä ansiosta tuottaa tehokkaasti suuria ja korkealaatuisia palloja. Kehitysprosessi sisältää ainutlaatuisia vaiheita: siemennyksen, imeytymisen, saman kokoisen kehityksen, hehkuttamisen ja jäähdytyksen. Olennainen etu on, että kide pysyy upokkaassa kosketuksissa seinämän pintaan kasvun aikana, mikä minimoi lämpöjännityksen.

- Lämmönvaihdinmenetelmä (HEM): HEM on kiteiden kehitysstrategia, jossa käytetään tarkkaa lämpötilan säätöä upokkaan sisällä, usein myös kyvyllä hehkuttaa kide in situ ennen jäähdytystä. HEM:iä on käytetty suurempien kiteiden kasvattamiseen, ja on raportoitu jopa 34 senttimetrin halkaisijaltaan ja 65 kg:n painoisia kiteitä, ja suunnitelmissa on skaalata niitä jopa 50 cm:n kokoisiksi. 30 kg:n ja 25 senttimetrin kokoisia palloja on otettu tuotantoon. HEM on osoittanut laajenevien (0001) asemointipallojen hyödyllisyyden, mikä on erittäin tärkeää suurempien safiirikappaleiden valmistuksessa kahtaistaittumattomiin optisiin sovelluksiin. Menetelmää on myös sovellettu "sijoituslevitysmenetelmäksi" monimutkaisten safiirikappaleiden laajentamiseksi suoraan sulasta. Muunnos nimeltä Incorporated Warmth Extraction System (CHES) käyttää kehittyneempää lähestymistapaa, jossa kehitysnopeutta hallitaan pystysuoran upokkaan siirron avulla, samalla tavalla kuin Bridgmanin menetelmällä, ja on tuottanut jopa 250 mm:n halkaisijaltaan olevia kiteitä. Mahdollinen vika HEM:llä kasvatetuissa kiteissä on kirkas nauha, jota kutsutaan "maitomaiseksi virheeksi". HEM:n merkittävä kustannushyöty on kyky käyttää upokasta useiden kehitysajojen ajan, mikä johtaa alhaisempiin käyttökustannuksiin verrattuna muihin menetelmiin. CHES-menetelmällä kasvatettujen pallojen käyttöaste voi olla jopa 80 %.

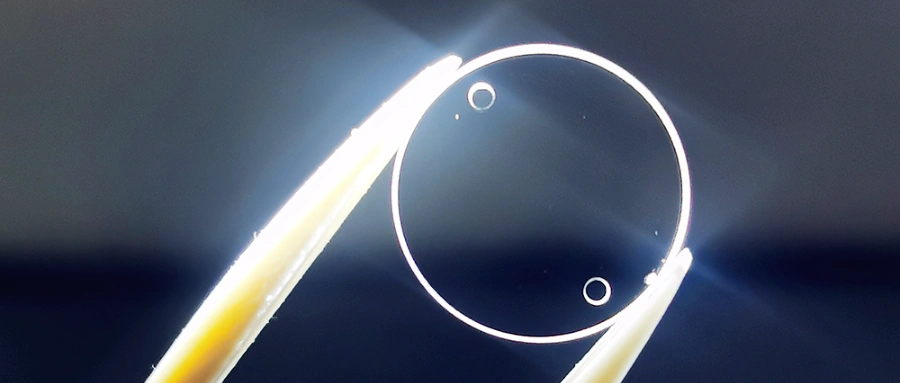

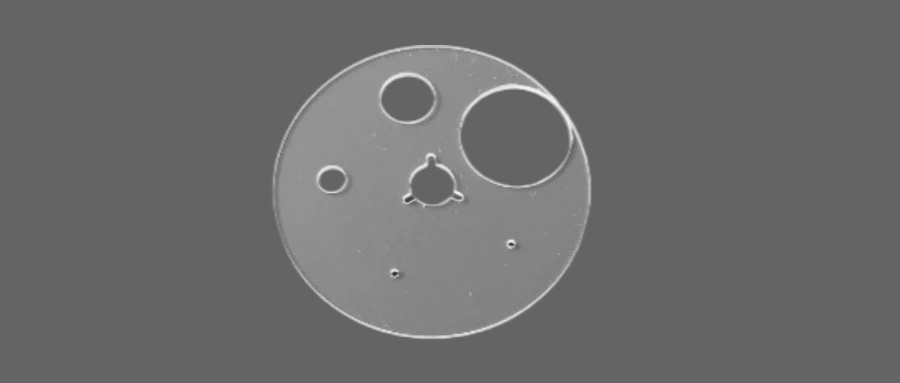

- Reunarajainen kalvosyöttöinen kasvu (EFG): EFG:ssä safiiria kasvatetaan molybdeenimuoteista. Tällä menetelmällä voidaan tuottaa safiiria eri muodoissa, kuten levyinä, putkina ja kaarina. EFG-safiiriä on saatavilla helposti suurina levymittoina, kuten 304 mm x 508 mm. Tämä mahdollistaa luonnostaan suurten ikkunoiden kehittämisen. EFG tarjoaa nopean kehitysnopeuden, edullisuuden ja mahdollisuuden laajentaa useita kappaleita kerralla. Pisin EFG:llä kasvatettu vakio-optinen filamentti oli noin 16 jalkaa. EFG-safiirifilamentti kestää lämpötiloja, jotka ovat yli standardin optisen kuidun sulamiskertoimen, kestää ruostetta ja läpäisee infrapuna-alueen. EFG:llä kasvatetuissa kiteissä voi kuitenkin esiintyä ongelmia, kuten kuplia, raeravoja ja dislokaatioita. Vaikka joidenkin räätälöityjen EFG-tekniikoiden virhesijoittumistiheys on pienempi kuin perinteisissä EFG-tekniikoissa, suurten mittojen (esim. 1 metri x 1 metrin ikkunat) skaalaaminen on edelleen haaste sekä EFG- että boule-kasvatusmenetelmille.

Hintatekijät ja tekniset vaikeudet: .

Useat tekijät lisäävät optisen safiirin korkeaa hintaa. Upokkaan materiaalin valinta on ratkaisevan tärkeää; volframiupokkaat ovat yleisiä KY-tekniikassa, kun taas molybdeeniä käytetään yleisesti HEM:ssä. Molybdeeniupokkaat käyvät HEM-prosessissa tyypillisesti läpi vain yhden kehityssyklin, mikä vaikuttaa hintaan. Myös kodin lämmitystekniikat eroavat toisistaan: KY:ssä käytetään yleensä tulenkestävän metallin (volframin) poltinta tyhjiössä ja HEM:ssä grafiittilämmittimiä argonatmosfäärissä.

Kiteen suuntautuminen kehitysvaiheessa vaikuttaa merkittävästi tuotteen käyttöasteeseen ja hintaan. C-akselin safiirikiteiden kasvattaminen voi saavuttaa yli 60 %:n hyödyntämisen safiirikiteistä, kun taas alan standardin mukaisilla a-akselikiteillä se on 35–40 %, ja se tarjoaa noin 50 %:n energiasäästöt laajennettua kristallikiloa kohden.

Ongelmien muodostuminen, mukaan lukien virhesijoittumiset, kuplat ja "maitomaiset virheet", on merkittävä teknologinen haaste, joka vaikuttaa lopullisen kiteen optisiin ja mekaanisiin ominaisuuksiin. Kasvunopeuden tarkka hallinta on välttämätöntä laadukkaiden kiteiden luomiseksi, ja tässä asiassa Czochralskin menetelmä (vaikka sitä ei olekaan kuvattu suurille optisille kuulakkeille) on tunnettu tehokkuudestaan. Luotettava lämpötilan seuranta kehityksen ja jäähdytyksen aikana on myös ratkaisevan tärkeää stressin ja virheiden muodostumisen vähentämiseksi.

Yhteenvetona voidaan todeta, että optisen safiirin valmistus edellyttää monimutkaisia ja kalliita kiteenkehitysmenetelmiä. Vaikka KY- ja HEM-tekniikat ovat suosittuja suurille lohkoille ja EFG-tekniikat tietyille muodoille, molemmissa on vaikeuksia, jotka liittyvät virheiden hallintaan, kasvunopeuden turvallisuuteen ja materiaalin käyttöön. Korkea pääomasijoitus, energiankulutus sekä raaka-aineiden ja prosessoinnin kustannukset lisäävät safiirin korkeaa hintatasoa verrattuna optiseen lasiin. Jatkuva tutkimus keskittyy kasvumenetelmien parantamiseen, virheiden vähentämiseen, materiaalin käytön optimointiin sekä kustannustehokkaampien ja kestävämpien tuotantomenetelmien tutkimiseen.

Edistyneet tekniset tiedot ja järjestelmän omaksuminen.

Safiirielementtien integrointi monimutkaisiin optisiin järjestelmiin vaatii niiden edistyneiden teknologisten vaatimusten perusteellista ymmärtämistä ja varovaisuutta, kuten jännityksen asettamista ja kahtaistaittumisen seurantaa.

Perusteelliset tekniset tiedot:

- Läpäisykäyrät: Vaikka tiettyjä käyriä ei tarjottukaan, laaja läpäisyastealue noin 150 nm:stä 5,5 μm:iin on olennainen ominaisuus. Läpäisyaste vaihtelee aallonpituuden, tuotteen paksuuden ja pinta-alan mukaan. Erittäin puhtaat laatuasteet ovat välttämättömiä syvälle UV-läpäisylle. Heijastuksenestopinnoitteita (AR) käytetään tyypillisesti parantamaan läpäisyä tietyillä aallonpituusalueilla, kuten 400–1100 nm tai 2000–5000 nm.

- Taitekertoimen muunnelmat: Safiirin taitekerroin on aallonpituuden, lämpötilatason (dn/dT) ja jännityksen (dn/dP) funktio. Vaikka tarkkoja dn/dT:n ja dn/dP:n arvoja ei annettu, nämä riippuvuudet ovat välttämättömiä luotaessa erittäin tarkkoja optisia järjestelmiä, jotka toimivat vaihtelevien ekologisten ongelmien ratkaisemiseksi. Sellmeier-yhtälöitä käytetään taitekertoimen suunnitteluun aallonpituuden ominaisuutena.

- Pinnan huippulaadun vaatimukset: Pinta-alan laatu on erittäin tärkeää optisen tehokkuuden kannalta, erityisesti halutuissa sovelluksissa, kuten suuritehoisissa lasereissa tai kuvantamisjärjestelmissä. Keskeisiä vaatimuksia ovat raapaisutarkkuus, monotonisuus ja yhdensuuntaisuus.

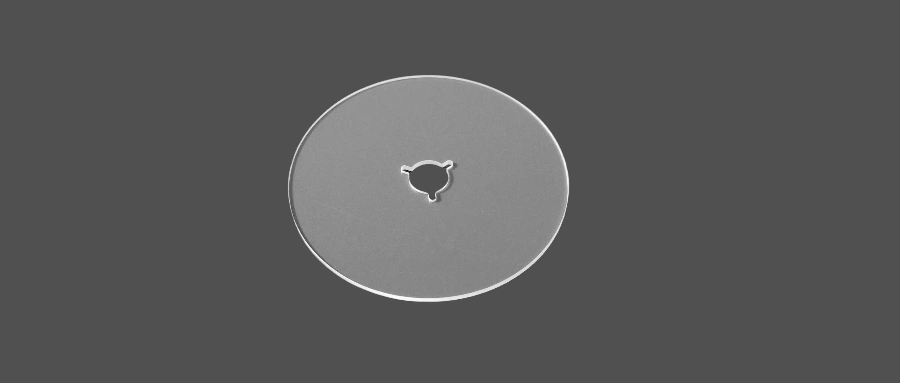

- Raaputusarpa: Tämä vaatimus arvioi sallitut pintavirheet. Yleisesti käytetään kriteerejä, kuten MIL-PRF-13830B, MIL-F-48616 ja MIL-C-48497. MIL-PRF-13830B käyttää kaksinumeroista järjestelmää (esim. 60-40), jossa ensimmäinen numero viittaa naarmun enimmäiskokoon mikroneina ja toinen osoittaa optimaalisen kaiverrusläpimitan millimetrin sadasosina. Pienemmät numerot merkitsevät korkeampaa laatua, ja "0-0" tarkoittaa erittäin naarmuja myötäileviä pintoja. Naarmu määritellään virheeksi, jonka koko on huomattavasti suurempi kuin sen leveys, kun taas kaiverrus on kuoppamainen virhe, jolla on suunnilleen sama pituus ja koko. ISO 10110 -standardissa käytetään erilaisia symboleja, kuten "5/2 × 0,004", jotka määrittelevät naarmun enimmäisleveyden, naarmujen määrän ja optimaalisen kaiverrusläpimitan millimetreinä. Normaalit naarmu-/kaiverrusarvot vaihtelevat perusoptiikan 80/50:stä tarkkuuselementtien 20/10:een tai alempaan. Jos naarmu on maksimissaan, sen koko on tyypillisesti rajoitettu 1/4:ään optiikan halkaisijasta. 10-koon kaiverrukset tulisi erottaa toisistaan vähintään 1 mm:n etäisyydellä, ja todella pienet kaiverrukset (alle 2,5 µm) saattavat jäädä huomaamatta.

- Tasaisuus: Pinnan tasaisuus eli epäsäännöllisyys määrittää pinnan poikkeaman täydellisestä lentokoneesta, ja se yleensä määritellään aallonpituuden (λ) osina. Esimerkiksi λ/20 aallonpituudella 633 nm osoittaa maksimipoikkeaman 31,65 nm. Monotonisuuden laatu vaihtelee 1 λ:sta standardilaadulle λ/8:aan tai pienempään korkealle tarkkuudelle. Interferometria on yleinen menetelmä pinnan monotonisuuden testaamiseen arvioimalla häiriökuvioita.

- Samankaltaisuus: Samankaltaisuus määrittää, kuinka identtiset optisen aspektin molemmat pinnat ovat. Suuri yhdensuuntaisuus on elintärkeää heijastuneen aaltorintaman vääristymien minimoimiseksi.

- Pinnan karheus: Pinnan karheus on toinen olennainen osa pinnan korkeaa laatua, erityisesti sironnan minimoimiseksi ja laserin aiheuttamien vaurioiden estämiseksi. Sitä voidaan mitata mittareilla, kuten keskimääräisellä karheusamplitudilla ja lopullisella huipusta laaksoon -amplitudilla.

Järjestelmäintegraatiossa huomioon otettavat tekijät:

- Stressin ja ahdistuksen asettaminen: Safiirin suuren lujuuden ja haurauden vuoksi asennusmenetelmien valinnassa on otettava huomioon jännitys, joka voi johtaa halkeamiin tai iskuihin optisessa suorituskyvyssä. Kiinnitysmenetelmien tulisi ottaa huomioon safiirin ja kotelomateriaalin lämpölaajenemisen erot käyttölämpötila-alueella.

- Kahtaistaittuvuuden maksu: Safiirin kahtaistaittavuus voi olla merkittävä tekijä järjestelmissä, joissa polarisaation hallinta tai aaltorintaman vakaus on kriittistä. Vaikka C-tasoon suuntautuneen safiirin käyttö vähentää kahtaistaittavuutta valon etenemisessä optisen akselin suuntaisesti, akselin ulkopuoliset säteet kokevat silti kahtaistaittavuutta. Järjestelmissä, jotka vaativat korkeaa polarisaatiopuhtautta tai marginaalista aaltorintaman vääristymää kaikille säteille, voidaan tarvita menetelmiä, kuten optisten elementtien valmistamista (esim. aaltolevyt, jotka on valmistettu tuotteesta, jolla on vastakkaiset kahtaistaittavuusominaisuudet) tai järjestelmän luomista siten, että se pienentää esiintymiskulmaa safiirin pinta-alalla. Sovelluksissa, joissa kahtaistaittavuutta manipuloidaan, kuten aaltolevyissä, kiteen orientaation tarkka hallinta on välttämätöntä.

- Tuoteongelmat: Sisäiset materiaaliongelmat, kuten hilarakenteen virheet, epäpuhtaudet ja lisäaineet (kuten kuplat tai maitomaiset aineet), voivat vaikuttaa optiseen tehokkuuteen laukaisemalla leviämistä, absorptiota tai laserin aiheuttamia vaurioita, erityisesti suuritehoisissa sovelluksissa. Ihanteellisten materiaalilaatujen ja laatutasojen määrittäminen sovelluksen herkkyyden perusteella näille ongelmille on tärkeää.

- Pölynimurin optiikka: Kun safiirista valmistettuja ikkunoita yhdistetään pölynimurijärjestelmiin, optisen suorituskyvyn lisäksi on otettava huomioon muita muuttujia. Näitä ovat laipan tyyppi ja koko, ikkunajärjestelmän kyky pitää imuri puhtaana tietyissä rasitus- ja lämpötila-alueissa, säteilyn ja ruosteen kestävyys imuympäristössä, sähköiset ja magneettiset ominaisuudet sekä safiirista ja asennusmateriaaleista peräisin olevan kaasun vähäinen vapautuminen.

- Kustannus-suorituskyky-kompromisseja: Pinnanlaadun tai muiden teknisten ominaisuuksien liiallinen määrittely sovelluksen vaaditun suorituskyvyn kannalta välttämättömäksi voi nostaa kustannuksia merkittävästi. Taloudellisten suunnitteluvaihtoehtojen tekemiseksi on tärkeää ymmärtää tarkasti, miten kukin ominaisuus vaikuttaa järjestelmän tehokkuuteen.

Lopuksi, optisen safiirin integrointi monimutkaisiin järjestelmiin vaatii huolellista huomiota sen erityisiin ominaisuuksiin ja kattaviin vaatimuksiin. Perusoptisten ja fysikaalisten ominaisuuksien lisäksi on tutkittava perusteellisesti tekijöitä, kuten kiteen suunta, pinnan laatuvaatimukset, kiinnitysnäkökohdat sekä kahtaistaittumisen ja tuotevirheiden mahdollinen vaikutus, jotta varmistetaan optimaalinen järjestelmän suorituskyky ja luotettavuus erityisesti vaativissa käyttöolosuhteissa.