Johdanto: Kulman toleranssin monimutkaisuus optisessa valmistuksessa

Tarkkuuden ylläpitämisen monimutkaisissa vaiheissa navigointi kulman toleranssi optisten komponenttien valmistusprosessin aikana on monipuolinen haaste. Nämä haasteet sisältävät laajan kirjon tekijöitä laitteiden tarkkuusrajoituksista materiaalien käyttäytymisen ja ympäristövaikutusten monimutkaisuuteen. Alla on tiivistetty yleiskatsaus tässä hankkeessa kohdatuista ensisijaisista esteistä ja mahdollisista lieventämisstrategioista.

Valmistuslaitteiden rajoitukset

Leikkaukseen, hiontaan ja kiillotukseen käytettävien koneiden luontaiset tarkkuusrajoitukset voivat aiheuttaa eroja vaadittujen tarkkojen kulmien saavuttamisessa, mikä korostaa jatkuvan valmistustekniikan kehittämisen tarvetta.

Mittaushaasteet

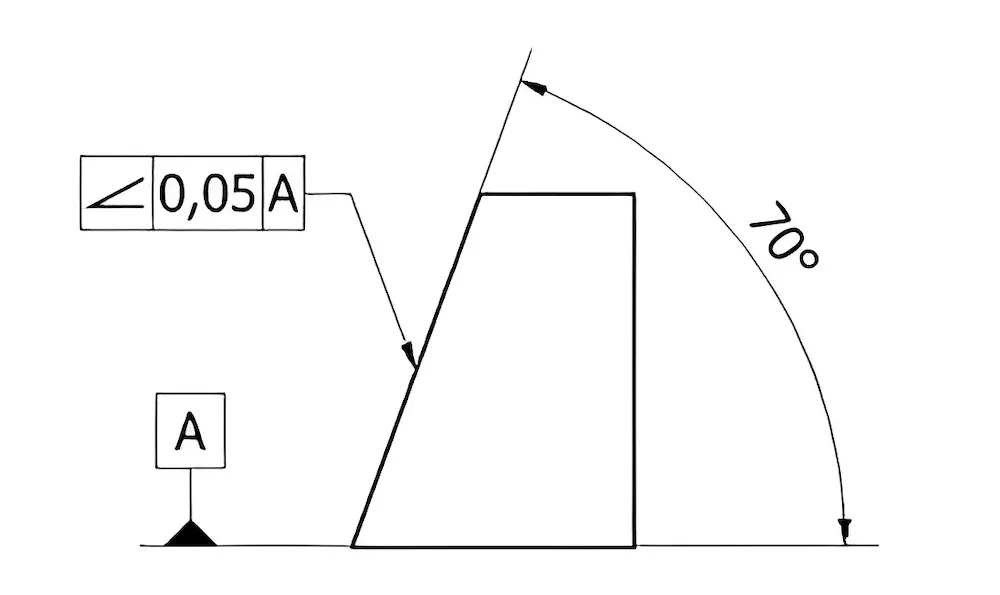

Pienten kulmapoikkeamien tarkka kvantifiointi on merkittävä haaste, joka vaatii kehittyneiden mittaustyökalujen, kuten autokollimaattoreiden, käyttöä. Mittausprosessi itsessään ei kuitenkaan ole immuuni virheille, mikä korostaa näiden tekniikoiden jalostamisen tärkeyttä.

Materiaalin käyttäytymisen vaihtelu

Erilaiset optiset materiaalit voivat reagoida erilaisiin valmistusprosesseihin, mikä edellyttää syvällistä materiaalitieteen ymmärtämistä tällaisten vaihteluiden ennakoimiseksi ja niihin sopeuttamiseksi.

Lämpö- ja ympäristövaikutukset

Monimutkaisissa optisissa rakenteissa, joissa on useita kulmat olevia pintoja, on luonnostaan suurempi riski kumulatiivisista kulmatoleranssivirheistä, mikä rikkoo suunnittelu- ja valmistusyhteistyön rajoja.

Suunnittelun monimutkaisuus ja tarkkuus

Lämpötilan vaihtelut ja ympäristöhäiriöt, kuten tärinä ja ilmavirrat, voivat muuttaa komponenttien mittoja hienovaraisesti, mikä vaikuttaa kulman tarkkuuteen. Tämä korostaa kontrolloitujen valmistusympäristöjen tarvetta.

Taloudelliset rajoitteet

Tiukempien kulmatoleranssien tavoittelu voi kasvattaa valmistuskustannuksia ja saada aikaan herkän tasapainon tarkkuuden ja budjettirajoitusten välillä.

Kuljettajan asiantuntemus

Käyttäjien taito- ja kokemustasot vaikuttavat merkittävästi haluttujen kulmatoleranssien saavuttamiseen, mikä korostaa inhimillisten tekijöiden kriittistä roolia valmistusprosessissa.

Asennus- ja asennustarkkuus

Komponenttien asennuksen tai kokoonpanon aikana ilmenevät virheet voivat pahentaa kulmaeroja, mikä edellyttää huolellisia kokoonpanoprotokollia.

Pintalaadun vuorovaikutus

Tarkkojen kulmien säilyttäminen samalla kun varmistetaan pinnan optimaalinen laatu ja tasaisuus, on esimerkki optisen valmistuksen toisiinsa liittyvistä haasteista, jotka edellyttävät kokonaisvaltaisia laadunvalvontatoimenpiteitä.

Virheenkorvaustekniikat

Tehokkaiden kompensointistrategioiden käyttäminen tunnettuihin valmistusvirheisiin ilman lisäkomplikaatioita on monimutkainen optimointiongelma.

Johtopäätös: Haasteiden navigointi kehittyneiden strategioiden avulla

Näiden haasteiden ratkaisemiseksi valmistajat hyödyntävät yhä enemmän huippuluokan tuotantotekniikoita, erittäin tarkkoja mittaustyökaluja ja vankkoja tilastollisia prosessinhallintamenetelmiä. Pieniä kulmavaihteluita sietävien desensibilisoitujen suunnittelumenetelmien ottaminen käyttöön ja kattavien laadunvarmistusprosessien toteuttaminen koko valmistusprosessin ajan ovat avainasemassa vaadittujen kulmatoleranssien saavuttamisessa ja niihin liittyvien haasteiden lieventämisessä.

UKK

Mitkä ovat tärkeimmät haasteet kulmatoleranssin säilyttämisessä valmistuksen aikana?

Haasteita ovat laitteiden rajoitukset, mittausvaikeudet, materiaalien käyttäytymisen vaihtelut, lämpö- ja ympäristövaikutukset, suunnittelun monimutkaisuus, taloudelliset rajoitteet, käyttäjän asiantuntemus, kokoonpanon tarkkuus ja toisiinsa liittyvät pinnanlaatuongelmat.

Miten valmistajat voivat lieventää kulmatoleranssin haasteita?

Valmistajat voivat hyödyntää kehittyneitä tuotantotekniikoita, tarkkoja mittaustyökaluja, vankkaa tilastollista prosessinohjausta, herkistämättömiä suunnittelumenetelmiä ja kattavia laadunvarmistusprosesseja.

Miksi kuljettajan asiantuntemus on ratkaisevan tärkeää kulmatoleranssien saavuttamisessa?

Käyttäjien taidolla ja kokemuksella on tärkeä rooli haluttujen kulmatoleranssien saavuttamisessa, sillä inhimilliset tekijät vaikuttavat suuresti valmistusprosessin tarkkuuteen.