مقدمة في الياقوت البصري

الياقوت البصري هو نوع صناعي نقي للغاية من أكسيد الألومنيوم (AL2O3)، مُصمم خصيصًا للتطبيقات البصرية والميكانيكية والحرارية الصعبة. وهو مادة بلورية، تختلف اختلافًا جوهريًا عن الزجاج البصري غير المتبلور، الذي يفتقر إلى خاصية الترتيب الذري بعيد المدى التي تتميز بها البلورات. في حين أن الياقوت الطبيعي موجود ويُقدّر كجوهرة، فإن الياقوت البصري الصناعي يُستنبت في ظروف مُتحكم بها لتحقيق النقاء العالي والتميز المعماري اللازمين للاستخدامات التكنولوجية. ولذلك، فإن مصطلح "الزجاج اللؤلؤي" مُضلل، إذ يمتلك الياقوت هيكلًا شبكيًا بلوريًا، على عكس الهيكل الذري غير المنظم الموجود في الزجاج.

الفرق الجوهري بين المواد الصلبة البلورية كالياقوت الأزرق والمواد الصلبة غير المتبلورة كالزجاج يكمن في تركيبها الذري. تتميز المواد البلورية بهيكل شبكي مكرر عالي الترتيب يمتد على طول المنتج. يُحدد هذا الترتيب المتكامل معظم خصائص الياقوت الفريدة، بما في ذلك صلابته الفائقة، ومعامل انصهاره العالي، وخصائصه البصرية المميزة. تحافظ المواد البلورية على هيكلها الصلب حتى تصل إلى درجة حرارة انصهار مميزة وحادة. على النقيض من ذلك، تتميز المواد غير المتبلورة، كالزجاج البصري، بتركيب ذري عشوائي دون ترتيب طويل المدى. يُعتبر الزجاج عادةً سائلًا فائق التبريد، يتغير سمكه تدريجيًا مع درجة الحرارة، على عكس امتلاكه نقطة انصهار ثابتة. ومن الأمثلة النموذجية على هذا الاختلاف ثاني أكسيد السيليكون (SiO2)، والذي يوجد على شكل زجاج كوارتز منصهر غير متبلور أو كوارتز بلوري.

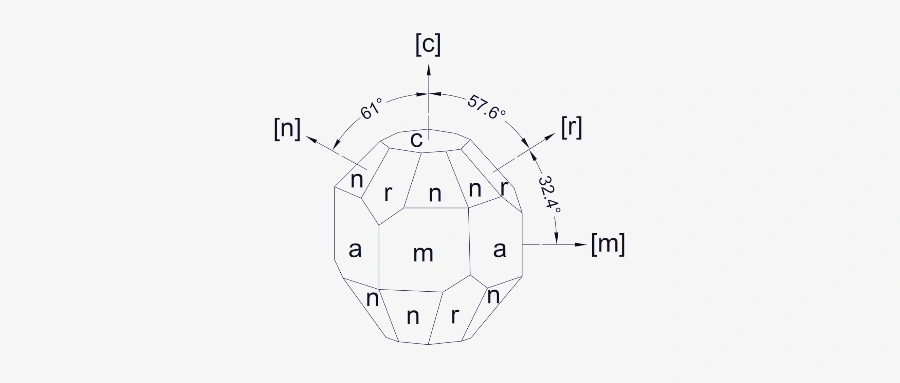

البنية البلورية للياقوت الأزرق سداسية/معينية السطوح. ويعني هذا الهيكل متباين الخواص أن عددًا من خصائصه، بما في ذلك الخصائص البصرية والميكانيكية، تعتمد على اتجاهه البلوري. تُستخدم اتجاهات مختلفة، مثل المستوى C، والمستوى A، والمستوى R، والمستوى M، وفقًا لاحتياجات التطبيق المحددة. يُفضل استخدام ياقوت أزرق C، حيث يكون المحور البصري للبلورة عموديًا على السطح، في التطبيقات البصرية لتقليل آثار ازدواجية الانكسار. ويمكن استخدام المواضع العشوائية في التطبيقات الأقل أهمية. تُعرف العلاقة الزاوية بين المحور البصري ومساحة سطح القطعة باسم "محاذاة".

يعود تاريخ تصنيع الياقوت الاصطناعي إلى أكثر من قرن. كانت عملية فيرنويل، التي ابتكرها أوغست فيرنويل عام ١٩٠٢، أول تقنية لإنتاج الأحجار الكريمة الاصطناعية بكميات كبيرة باستخدام الاندماج اللهبي. ورغم تميزها التقليدي، إلا أن الجودة التي حققتها عملية فيرنويل لم تكن كافية للتطبيقات البصرية والرقمية الحديثة عالية الدقة. وقد طُوّرت تقنيات متقدمة، مثل نهج تشوكرالسكي وتقنية النمو المغذي بالأغشية المحددة بالحافة (EFG)، لإنتاج بلورات أكبر حجمًا وأكثر تجانسًا مع مشاكل أقل، وهي مناسبة لرقائق أشباه الموصلات والمكونات البصرية عالية الجودة. وخلال الحرب العالمية الثانية، طُبّقت عملية فيرنويل خصيصًا في الولايات المتحدة لإنتاج محامل جواهر لأدوات الدقة عند انقطاع خطوط الإمداد الأوروبية.

الياقوت النقي عديم اللون. يمكن لظهور الشوائب أن يُضفي لونًا على الياقوت ويغير خصائصه الميكانيكية والحرارية والبصرية بشكل كبير. على سبيل المثال، يمكن أن تؤدي عيوب الأكسجين الموجودة أثناء عملية نمو البلورات إلى امتصاص الضوء، وتحديدًا في نطاق الأشعة فوق البنفسجية حوالي 200 نانومتر (يُشار إليه بمركز F). يمكن للياقوت الذي يعاني من مشاكل أكسجين أقل أن يرسل الضوء إلى حوالي 150 نانومتر. يُصنف الياقوت الاصطناعي بناءً على الاستخدام المقصود، حيث تُظهر الصفات الأعلى تشتتًا ضوئيًا ضئيلًا جدًا وتشويهًا شبكيًا للاستخدامات البصرية الصعبة، بينما تكون الصفات المنخفضة ذات العيوب الأكبر مناسبة للتطبيقات الميكانيكية. تتم معالجة الياقوت المقاوم للأشعة فوق البنفسجية خصيصًا لتجنب التعرض لأشعة الشمس تحت تأثيرها. تشمل أمثلة الصفات الجودة 1 (نفاذية بصرية رائعة)، والدرجة 2 (وضوح بصري عالي)، والجودة الميكانيكية (صلابة عالية ومقاومة للاستخدام).

الميزات البصرية والفيزيائية المقارنة

يتمتع الياقوت البصري بمزيج فريد من الخصائص البصرية والجسدية التي تميزه عن النظارات البصرية القياسية وتجعله أساسيًا لبعض العلاجات عالية الأداء.

محل إقامة بصري:

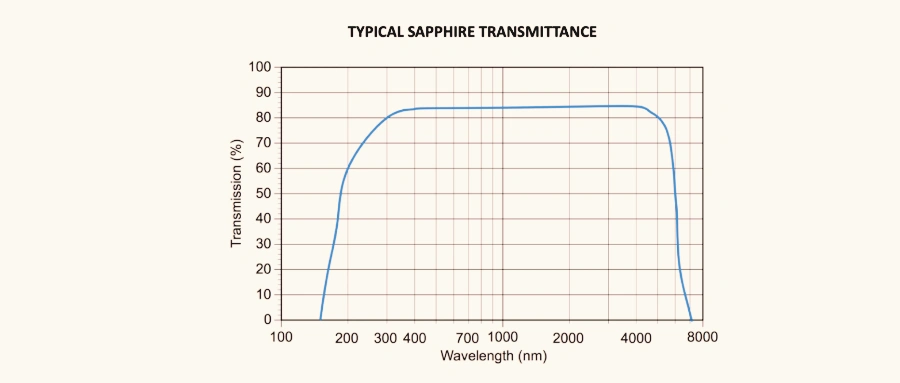

- اختلاف علبة التروس: من أهم مزايا الياقوت البصرية نطاق نفاذيته الواسع للغاية. فهو ينقل الضوء من نطاق الأشعة فوق البنفسجية (UV) في أعماق البحار، بدءًا من حوالي 150-170 نانومتر (حسب مستوى ونقاء المادة)، من الكرة المرئية، وصولًا إلى نطاق الأشعة تحت الحمراء المتوسطة (MWIR)، والذي يبلغ عادةً حوالي 5.5 ميكرومتر (5500 نانومتر). وتشير بعض المصادر إلى حد أقصى يبلغ 4.5 ميكرومتر. هذه النافذة الواسعة تجعل الياقوت مناسبًا للتطبيقات التي تتطلب تروسًا في نطاقات ضوئية مختلفة، على عكس العديد من الزجاج البصري المُصمم بشكل أساسي للأشعة المرئية أو القريبة من الأشعة تحت الحمراء. على سبيل المثال، ينقل زجاج التاج البورسليكات الشائع مثل BK7 الضوء من حوالي 350 نانومتر إلى 2000 نانومتر، مما يجعله غير مناسب للمعالجات فوق البنفسجية العميقة. يوفر السيليكا المندمج نطاقًا أوسع (حوالي 210-4000 نانومتر)، إلا أنه لا يزال أقل من نطاق الأشعة فوق البنفسجية العميق والأشعة تحت الحمراء ذات الطول الموجي المتوسط الممتد للياقوت. على الرغم من استخدام الجرمانيوم في الأشعة تحت الحمراء، إلا أنه غير شفاف في الضوء المرئي والأشعة فوق البنفسجية. يمكن تعزيز نفاذية الياقوت العالية باستخدام أغطية مضادة للانعكاس (AR)، مما يحقق نفاذية تصل إلى 99% في أطوال موجية محددة. كما أن الياقوت مقاوم للتعتيم الناتج عن الأشعة فوق البنفسجية، وهو إحساس بالتلف يُلاحظ في بعض المنتجات البصرية عند التعرض للأشعة فوق البنفسجية لفترات طويلة.

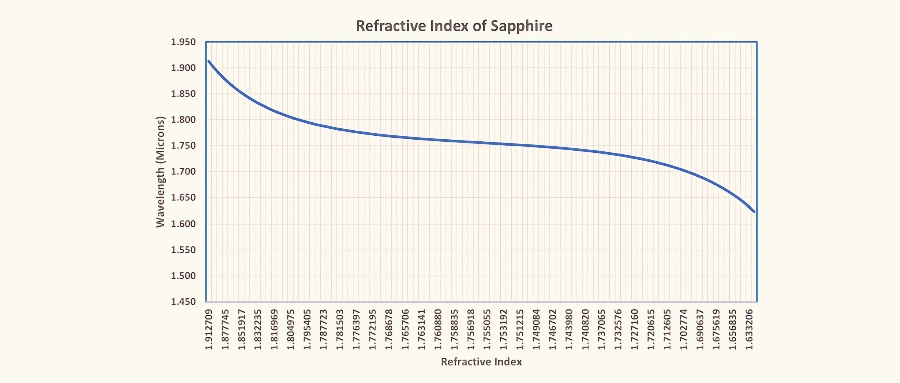

- علامة الانكسار: يتمتع الياقوت بمعامل انكسار مرتفع نسبيًا، يُضاهي العديد من العدسات البصرية الشائعة. في الطيف المرئي، يبلغ معامل انكساره عادةً حوالي 1.76. عند طول موجي معين، مثل 1.06 ميكرومتر، يبلغ معامل الانكسار حوالي 1.7545. هذا أعلى من معامل انكسار BK7 (حوالي 1.5168 عند طول موجي 587.6 نانومتر) والسيليكا المدمجة (1.3900 عند طول موجي 587.6 نانومتر). تعتمد معامل انكسار الياقوت، كغيره من المكونات، على درجة الحرارة والضغط (dn/dT وdn/dP)، مع أن قيم السوق التفصيلية تتطلب بيانات أكثر تخصصًا.

- ازدواجية الانكسار: نظرًا لكونه بلورة أحادية المحور، يُظهر الياقوت انكسارًا مزدوجًا، مما يدل على أن معامل انكساره يختلف باختلاف اتجاهات استقطاب وانتشار الضوء حول محوره البصري (c-). قد يؤدي هذا إلى انكسار مزدوج. تبلغ علامة الانكسار التقليدية (No) للأشعة المستقطبة الشمسية عموديًا على المحور c حوالي 1.768، بينما يبلغ معامل الانكسار المذهل (Ne) للأشعة المستقطبة الشمسية الموازية للمحور c حوالي 1.760. تبلغ قيمة الانكسار المزدوج (Ne - No) حوالي 0.008. في حين يمكن استخدام الانكسار المزدوج في معالجات مثل ألواح الموجات، إلا أنه غالبًا ما يكون غير مناسب في النوافذ البصرية والعدسات لأنه قد يُشوه واجهات الموجة ويُحدث تأثيرات تعتمد على الاستقطاب. يمكن أن يؤدي التجميع الدقيق لمحاذاة الحجر، وخاصةً باستخدام قطع المستوى C حيث ينتشر الضوء على طول المحور c، إلى تقليل نتائج الانكسار المزدوج في الأجزاء البصرية.

- انتشار: يمكن وصف تشتت الياقوت، الذي يصف كيفية تغير معامل انكساره مع طول الموجة، باستخدام صيغ سيلماير. مع أن قيم التوزيع السوقي المحددة لم تُقدم بشكل مباشر، إلا أن صيغة سيلماير تُمكّن من تقدير معامل الانكسار في جميع أنحاء كرة علبة التروس. يُظهر معامل آبي، وهو مقياس شائع للانتشار في النظارات البصرية، تشتتًا منخفضًا بقيمة سوقية عالية، وتوزيعًا كبيرًا بقيمة سوقية منخفضة.

الصفات الجسدية:

- الثبات والقوة: الياقوت الأزرق صلبٌ للغاية، ويحتل المرتبة التاسعة على مقياس موس، بعد الأحجار الكريمة مباشرةً. تتراوح صلابة نوب بين 1370 و2200 كجم/مم²، وذلك حسب محاذاة الحجر. هذه الصلابة القاسية تجعله مقاومًا للغاية للخدوش والاحتكاك والتآكل، وهي ميزة أساسية في البيئات القاسية. كما يتميز الياقوت الأزرق بمتانة ضغط أعلى ومعامل مرونة أعلى، مما يمنحه مرونة تقنية فائقة ومقاومة فائقة للصدمات.

- الخصائص الحرارية: يتميز الياقوت بمتانة حرارية استثنائية، إذ يحافظ على خصائصه الميكانيكية والبصرية في ظل تقلبات كبيرة في درجات الحرارة، بدءًا من درجات حرارة مبردة تتجاوز 1800 درجة مئوية تقريبًا، ومعامل انصهار يبلغ حوالي 2053 درجة مئوية (3727 درجة فهرنهايت). وتتفوق طاقته الحرارية على معظم المواد البصرية والعوازل الكهربائية الأخرى، مما يساعد على تبديد الطاقة الحرارية، وهو أمر بالغ الأهمية في درجات الحرارة العالية أو حتى في التطبيقات عالية الطاقة. كما يتميز الياقوت بمقاومته للصدمات الحرارية، متجنبًا تلف السطح أو إزالة التزجيج أثناء التغيرات السريعة في درجات الحرارة. ومعامل نموه الحراري منخفض نسبيًا، حوالي 8.8 × 10⁻⁶/°م. * الخمول الكيميائي: يتميز الياقوت بخواصه الكيميائية السلبية للغاية، وهو مقاوم لمعظم المذيبات والأحماض والقلويات في درجة حرارة الغرفة. ورغم أن بعض التآكل قد يصاحب حمض الفوسفوريك الساخن والمواد الكاوية القاسية التي تزيد عن 600-800 درجة مئوية، إلا أن مقاومته الطبيعية تجعله مناسبًا تمامًا للبيئات الكيميائية القاسية حيث تضعف العديد من العدسات البصرية.

- العقارات الكهربائية: الياقوت عازل كهربائي استثنائي يتميز بمقاومة كهربائية عالية وثابت عزل كهربائي أعلى. هذه الخصائص مفيدة في التطبيقات التي تتطلب عزلًا كهربائيًا.

مكتب التقييم: نظارات الياقوت مقابل النظارات البصرية الشائعة

| ملكية | الياقوت البصري (Al₂O₃) | زجاج BK7 (البوروسيليكات) | السيليكا المنصهر (SiO₂) | الجرمانيوم (Ge) |

|---|---|---|---|---|

| البنية الذرية | بلورية (شبكة مرتبة) | غير متبلور (مضطرب) | غير متبلور (مضطرب) | بلوري (مكعب الماس) |

| النطاق الطيفي | 150 نانومتر – 5.5 ميكرومتر (من الأشعة فوق البنفسجية إلى الأشعة تحت الحمراء ذات الطول الموجي المتوسط) | 350 نانومتر – 2.0 ميكرومتر (مرئي إلى قريب من الأشعة تحت الحمراء) | 210 نانومتر – 4.0 ميكرومتر (من الأشعة فوق البنفسجية إلى الأشعة تحت الحمراء المتوسطة) | 1.8 ميكرومتر – 12 ميكرومتر (الأشعة تحت الحمراء) |

| معامل الانكسار | ~1.76 (مرئي)، 1.7545 (1.06 ميكرومتر) | 1.5168 (587.6 نانومتر) | 1.3900 (587.6 نانومتر) | ~4.0 (IR) |

| ازدواجية الانكسار | نعم (أحادي المحور، يعتمد على الاتجاه) | لا (متساوي الخواص) | لا (متساوي الخواص) | لا (متساوي الخواص) |

| الصلابة (موس) | 9 (ثانيًا فقط بعد الماس) | ~6 | ~7 | ~6 |

| نقطة التليين | ~2053 درجة مئوية | ~1000 درجة مئوية | ~1650 درجة مئوية | ~938 درجة مئوية |

| الاستقرار الحراري | ممتاز (-200 درجة مئوية إلى >1800 درجة مئوية) | جيد (محدود بالتليين) | جيد (محدود بالتليين) | جيد (محدود بالتليين) |

| المقاومة الكيميائية | ممتاز (مقاوم للأحماض/القلويات عند درجة حرارة الغرفة) | معتدل (حساس لبعض الأحماض) | ممتاز (مقاوم لمعظم المواد الكيميائية) | معتدل (يتفاعل مع الأحماض/القواعد القوية) |

| تعتيم الأشعة فوق البنفسجية | منيع | مُعَرَّض ل | منيع | غير متوفر (غير شفاف في الأشعة فوق البنفسجية) |

| التكلفة النسبية | عالي | قليل | معتدل | عالية (للدرجة البصرية) |

تُبرز هذه المقارنة مزايا الياقوت من حيث صلابته، وحمايته الحرارية والكيميائية، ونطاقه الطيفي الواسع، خاصةً في الأشعة فوق البنفسجية العميقة والأشعة تحت الحمراء ذات الطول الموجي المتوسط الممتد، حيث تكون العديد من العدسات البصرية محدودة. مع ذلك، يُعدّ انكساره المزدوج وسعره المرتفع من العوامل التي يجب مراعاتها عند تصميم الوحدة.

التطبيقات وسياقات الأداء

إن الجمع المذهل بين الخصائص البصرية والفيزيائية، سواءً السكنية أو التجارية، يجعل الياقوت المادة الأمثل لمجموعة واسعة من التطبيقات الصعبة التي قد تفشل فيها العدسات البصرية التقليدية. وتُعد قدرته على تحمل الظروف الجوية القاسية عاملاً أساسياً لاستخدامه في الأنظمة البصرية المتخصصة.

- النوافذ والقباب في البيئات القاسية: تُعد صلابة سافير المذهلة (9 على مقياس موس) ومقاومته للخدش أمرًا بالغ الأهمية في الأجواء ذات الشظايا غير المرغوب فيها، مثل تطبيقات الطيران الفضائي عالية السرعة التي تصطدم بالرمال والأوساخ، أو الأنظمة البحرية المعرضة لأعماق البحار والرواسب. تُمكّنه قوته العالية للضغط ومقاومته للإجهاد من استخدامه في غواصات أعماق البحار ومركبات الحماية تحت الماء، مع قبب بصرية قادرة على تحمل ضغط يصل إلى حوالي 10,000 رطل لكل بوصة مربعة. يضمن خمول المنتج الكيميائي الأداء في الأجواء المدمرة، بينما تجعله مقاومًا لدرجات الحرارة العالية (يعمل في نطاقات من -200 درجة مئوية إلى +1000 درجة مئوية، ويعادل 2030 درجة مئوية) مثاليًا لنوافذ أنظمة التدفئة، ومنافذ العرض في غرف المكنسة الكهربائية، وبيئات البلازما عالية الحرارة. كما أن مقاومة سافير للصدمات الحرارية تعزز موثوقيته في التطبيقات ذات التغيرات السريعة في درجات الحرارة.

- الفضاء والدفاع: في مجال الفضاء، تُستخدم النوافذ والقباب اللؤلؤية في أنظمة توجيه الصواريخ عالية السرعة، وأعمدة الصور ذات المناظر الخلابة، والأنظمة المحورية، نظرًا لقدرتها على تحمل الظروف القاسية للسرعة العالية والتعرض للعوامل البيئية. كما أن مقاومتها للإشعاع، التي تمنع التعرض لأشعة الشمس في الأنظمة عالية الإشعاع، تجعلها مناسبة للتطبيقات الفضائية والنووية.

- أنظمة الليزر: تُعدّ نوافذ الياقوت عناصر أمان في العديد من أنواع الليزر، فهي قادرة على تحمّل كثافات طاقة الليزر العالية دون أي ضرر. تُعد جودة السطح بالغة الأهمية في تطبيقات الليزر، إذ يُمكن أن تُسبب العيوب أضرارًا ناجمة عن الليزر. غالبًا ما تتطلب ليزرات الأشعة فوق البنفسجية تحمّلات أدقّ لجودة السطح نظرًا لزيادة التشتت.

- المنافذ الصناعية: تُستخدم نوافذ الياقوت بشكل متكرر كفتحات عرض في غرف المكنسة الكهربائية والإعدادات التي تتضمن البلازما ذات درجة الحرارة العالية نظرًا لمقاومتها للاختلافات الشديدة في درجات الحرارة والاختلافات في الضغط.

- التطبيقات الطبية: إن الوضوح البصري للياقوت، وخموله الكيميائي، ومقاومته للخدش، وتوافقه الحيوي تجعله مثاليًا لمختلف التطبيقات الطبية، بما في ذلك التصوير الطبي، والليزر، والتحليل الكيميائي الحيوي، والروبوتات الجراحية.

- صناعة أشباه الموصلات: على الرغم من أنه ليس تطبيقًا بصريًا بحتًا في جميع المواقف، إلا أن الياقوت يستخدم على نطاق واسع كركيزة لنمو نتريد الجاليوم (GaN) في إنتاج مصابيح LED عالية السطوع وثنائيات الليزر.

- الالكترونيات الاستهلاكية: أدت مقاومة الياقوت للخدش إلى استخدامه في بلورات الساعات، وإلى حد ما، كغطاء لكاميرات الأجهزة الذكية وشاشات العرض، على الرغم من أن التكلفة لا تزال تشكل عاملاً كبيراً يحد من التبني على نطاق أوسع في هذه الصناعة.

- تطبيقات أخرى متنوعة: كما يستخدم Sapphire أيضًا في أجهزة مسح رموز UPC نظرًا لسطحه المرن المقاوم للخدش، وفي أنظمة التحليل الطيفي FTIR وأنظمة التصوير FLIR.

على عكس الزجاج البصري، يتميز الياقوت بأداء استثنائي في التطبيقات التي تتطلب صلابة فائقة، ومقاومة لدرجات الحرارة العالية، ونفاذية طيفية واسعة (خاصةً في الأشعة فوق البنفسجية والأشعة تحت الحمراء ذات الطول الموجي المتوسط)، وخمولًا كيميائيًا. في حين أن الزجاج البصري مثل BK7 والسيليكا المنصهرة بأسعار معقولة ومناسبة للعديد من تطبيقات الضوء المرئي والأشعة تحت الحمراء القريبة، إلا أنها تفتقر إلى متانة الياقوت ونطاقه الطيفي الممتد. عادةً ما تُعتبر السيليكا المندمجة بديلاً عمليًا في بعض التطبيقات الصعبة، إلا أن الياقوت عادةً ما يوفر كفاءة عالية، وإن كان ذلك بتكلفة أعلى. يُعد الاختيار بين الياقوت والزجاج البصري مفاضلة بين متطلبات الأداء والظروف البيئية وعوامل السعر التي يجب مراعاتها.

عمليات التصنيع والإرجاع وتأثيرات النفقات

يُعد تصنيع كرات الياقوت البصري الكبيرة وعالية الجودة والأجزاء البصرية الدقيقة عملية معقدة وتستهلك طاقة كبيرة، مما يُسهم بشكل كبير في ارتفاع تكلفة المنتج مقارنةً بالزجاج البصري المُنتَج بكميات كبيرة. تُستخدم عدة طرق لتنمية البلورات، لكل منها مزاياها وتحدياتها وتأثيرها على العائد والسعر.

سوق الياقوت الاصطناعي هو صناعة متنامية، ومن المتوقع أن تصل إلى 10.1 مليار دولار أمريكي بحلول عام 2033 من 5.2 مليار دولار أمريكي في عام 2023، بمعدل نمو سنوي مركب قدره 6.8٪. تشمل التطبيقات الرئيسية التي تدفع هذا النمو مصابيح LED عالية السطوع، والركائز شبه الموصلة، والأجزاء البصرية، والأجهزة الإلكترونية الاستهلاكية. في حين يهيمن الياقوت حاليًا على سوق ركائز LED عالية السطوع، فإن منتجات مختلفة مثل السيليكون (Si) وكربيد السيليكون (SiC) ونتريد الغاليوم على السيليكون (GaN-on-Si) تكتسب حصة سوقية. يتأثر الطلب بالأجهزة الإلكترونية الاستهلاكية، وسوق السيارات (وتحديدًا تطوير سوق LED للسيارات مدفوعًا باعتماد المركبات الكهربائية)، والتغيير الأوسع نطاقًا إلى مصابيح LED. يمكن أن يؤدي الفائض في سوق الإلكترونيات الاستهلاكية إلى اختلافات في الأسعار. تُعد منطقة آسيا والمحيط الهادئ مركزًا مهمًا لتصنيع رقائق الياقوت، حيث تمتلك تايوان حصة سوقية كبيرة، وتزيد الصين من الإنتاج المحلي.

تُعدّ أسعار التصنيع المرتفعة عائقًا رئيسيًا في سوق الياقوت، نظرًا لارتفاع تكلفة رأس المال في معدات التطوير المتخصصة، وطبيعة العمليات كثيفة الاستهلاك للطاقة، والطلب على كوادر ماهرة. كما تُساهم عمليات تشغيل وتلميع منتج الياقوت شديد الصلابة بشكل كبير في التكلفة النهائية للعنصر. المادة الخام، الألومينا عالية النقاء (HPA أو AL2O3)، هي شكل بلوري من الألومينا. وبينما تُمثل HPA حوالي 10% فقط من إجمالي سعر تصنيع الكرة، فإن نقائها مهم للتطبيقات البصرية. هناك توجه متزايد نحو تقليل مخاطر سلاسل التوريد والتركيز على أساليب الإنتاج المستدامة، حيث تُركز بعض الشركات على الياقوت "الصديق للبيئة" المُصنّع باستخدام مصادر متجددة. ويتم تطبيق أنظمة ضمان الجودة الآلية في مرحلة مبكرة من سلسلة التصنيع لتقليل المجهول وتكاليف المواد. ومن المتوقع أيضًا أن تؤثر الرسوم الجمركية الأمريكية الأخيرة على ركائز الياقوت المستوردة على سلاسل التوريد العالمية وهياكل التكلفة.

طرق نمو البلورات:

- طريقة كيروبولوس (KY): تتضمن هذه التقنية غمر بلورة بذرة مباشرةً في حوض من الألومينا المسالة داخل بوتقة. تُسحب البوتقة ببطء لأعلى أثناء الدوران، مما يُمكّن الألومينا من التبلور وتكوين كرة ضخمة. تُعرف تقنية KY بقدرتها على إنتاج كرات ياقوت كبيرة وعالية الجودة مع عدد قليل من المشاكل، وتُعتبر اقتصادية وفعالة. ومع ذلك، فإن العائق الرئيسي يتمثل في معدل النمو غير المستقر الناتج عن التغيرات في التبادل الحراري، مما يتطلب معدلات نمو بطيئة لتجنب المشاكل الداخلية. بحلول عام 2017، أنتجت KY كرات تصل إلى 350 كجم، مع القدرة على إنتاج طبقات أساسية بحجم 300 مم. في عام 2009، تم توسيع كرة وزنها 200 كجم بنجاح باستخدام تقنية KY المُحسّنة. قد تحدث مشكلة تشتت خاصة بالبلورات المزروعة في KY، ولكن يمكن تجنبها عن طريق تخصيص تحدب الواجهة. عادةً ما يكون المحور الدائري لكرات KY عموديًا على الموضع المطلوب لترسيب GaN على ركائز LED. وقد تصدّرت تقنية KY السوق من حيث الأرباح في عام ٢٠٢٣ بفضل قدرتها على إنتاج كرات كبيرة وعالية الجودة بكفاءة. تتضمن عملية التطوير مراحل فريدة: البذر، والتشكيل، والتطوير بالحجم المماثل، والتلدين، والتبريد. ومن المزايا الأساسية بقاء البلورة في البوتقة دون احتكاك بسطح الجدار أثناء التطوير، مما يقلل من الضغط الحراري.

- نهج المبادل الحراري (HEM): HEM هي استراتيجية لتطوير البلورات تعتمد على تحكم دقيق في درجة الحرارة داخل بوتقة، مع إمكانية تلدين البلورة في موقعها قبل التبريد. استُخدمت HEM لتطوير بلورات أكبر، حيث سُجلت بلورات يصل قطرها إلى 34 سم ووزنها إلى 65 كجم، مع خطط لتوسيع نطاقها حتى 50 سم. وقد أُدخلت كرات بأحجام 30 كجم و25 سم في الإنتاج. وقد أثبتت HEM فعالية كرات التموضع المتوسعة (0001)، وهي ضرورية لإنتاج قطع ياقوت أكبر لتطبيقات بصرية خالية من الانكسار. كما طُوّرت هذه الطريقة كتقنية "نشر استثماري" لتطوير قطع ياقوت معقدة مباشرة من الذوبان. ويستخدم نظام استخلاص الحرارة المدمج (CHES) أسلوبًا أكثر تطورًا للتحكم في معدل التطوير عبر انتقال البوتقة الرأسي، على غرار طريقة بريدجمان، وقد أنتجت بلورات يبلغ قطرها حوالي 250 مم. من العيوب المحتملة في بلورات HEM المزروعة شريط واضح يُسمى "العيب اللبني". ومن مزايا HEM الاقتصادية الكبيرة إمكانية استخدام البوتقة لعدة دورات تطوير، مما يُؤدي إلى انخفاض تكاليف التشغيل مقارنةً بالطرق الأخرى. ويمكن للكرات المزروعة بتقنية CHES تحقيق معدلات استخدام تصل إلى 80%.

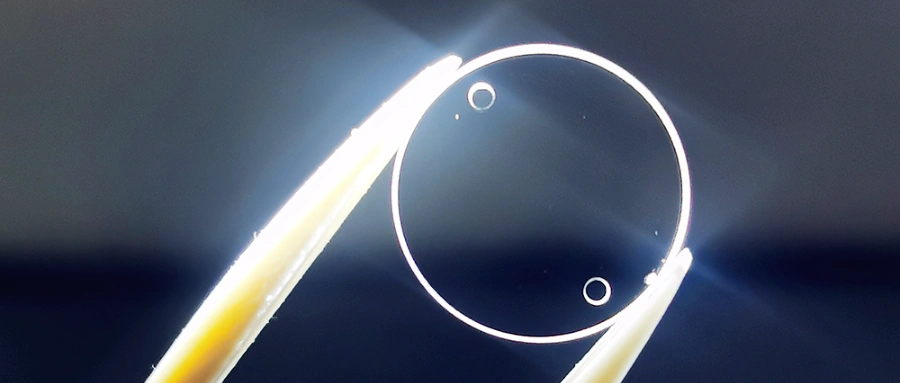

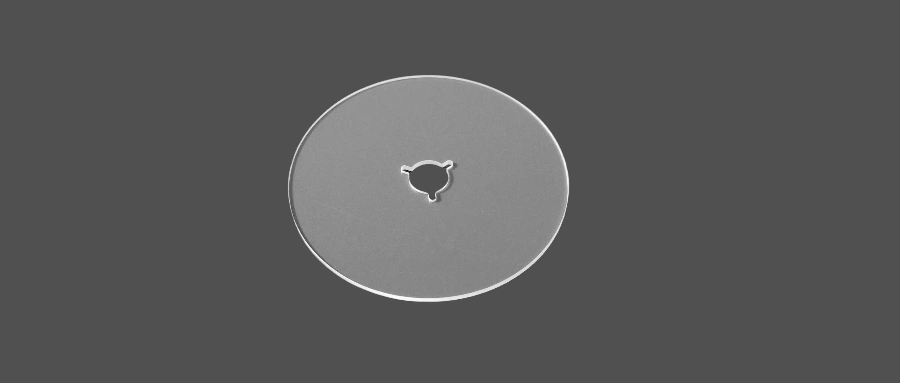

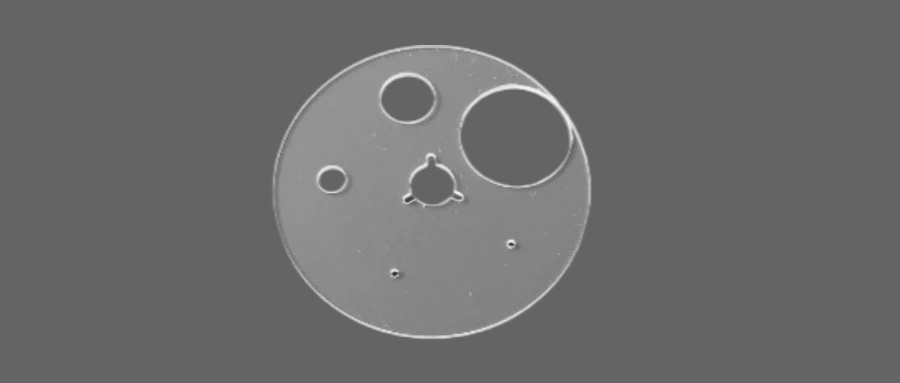

- النمو المغذي بالفيلم المحدد بالحافة (EFG): تتضمن تقنية EFG استنبات الياقوت من قوالب الموليبدينوم. تتيح هذه الطريقة إنتاج الياقوت بأشكال مختلفة، بما في ذلك الصفائح والأنابيب والأقواس. يتوفر ياقوت EFG بسهولة بأبعاد صفائح كبيرة، مثل 304 مم × 508 مم. هذا يُمكّن من تطوير نوافذ كبيرة بطبيعتها. تتميز تقنية EFG بسرعة نموها، وسعرها المناسب، وقدرتها على توسيع عدة عناصر في آن واحد. بلغ أطول خيط بصري ثابت أنتجته EFG حوالي 16 قدمًا. يتحمل خيط الياقوت EFG درجات حرارة أعلى من معامل انصهار الألياف البصرية القياسية، كما أنه مقاوم للصدأ، وينقل الضوء إلى نطاق الأشعة تحت الحمراء. مع ذلك، قد تعاني البلورات المزروعة بتقنية EFG من مشاكل مثل الفقاعات، وحواف الحبيبات، والخلع. في حين أن كثافة سوء التموضع في بعض تقنيات EFG المخصصة أقل من EFG التقليدية، فإن قياس الأبعاد الكبيرة تقريبًا (على سبيل المثال، نوافذ بمساحة متر واحد في متر واحد) يظل تحديًا لكل من EFG وطرق نمو الكرات.

عوامل الأسعار والصعوبات الفنية: .

هناك عدة عوامل تُسهم في ارتفاع تكلفة الياقوت البصري. يُعد اختيار مادة البوتقة أمرًا بالغ الأهمية؛ إذ تُستخدم بوتقات التنغستن في تقنية KY، بينما يُستخدم الموليبدينوم عمومًا في تقنية HEM. عادةً ما تمر بوتقات الموليبدينوم بدورة تطوير واحدة فقط في عملية HEM، مما يؤثر على سعرها. كذلك، تختلف تقنيات التدفئة المنزلية، حيث تستخدم تقنية KY عادةً موقدًا معدنيًا حراريًا (التنغستن) في الفراغ، بينما تستخدم تقنية HEM سخانات الجرافيت في بيئة الأرجون.

يؤثر اتجاه البلورة أثناء التطوير بشكل كبير على استخدام المنتج وسعره. يمكن لبلورات الياقوت المصغّرة ذات المحور C تحقيق أكثر من 60% من استهلاك الكرة، مقارنةً بـ 35-40% لبلورات المحور A القياسية في السوق، مما يوفر حوالي 50% من استهلاك الطاقة لكل كيلوجرام من البلورة المصغّرة.

يُمثل تكوّن العيوب، بما في ذلك سوء التموضع والفقاعات و"العيب اللبني"، تحديًا تقنيًا كبيرًا يؤثر على الخصائص البصرية والميكانيكية للبلورة النهائية. يُعدّ التحكم الدقيق في معدل النمو أمرًا بالغ الأهمية لإنتاج بلورات عالية الجودة، وهو عامل تتميز به تقنية تشوخرالسكي (وإن لم تُصمم للكرات البصرية الكبيرة). كما يُعدّ الرصد الحراري الموثوق به أثناء التطوير والتبريد أمرًا بالغ الأهمية لتقليل التوتر وتكوين العيوب.

باختصار، يتطلب تصنيع الياقوت البصري أساليب تطوير بلوري معقدة ومكلفة. فبينما تُفضّل تقنيات مثل KY وHEM للكرات الكبيرة، وEFG للأشكال المحددة، إلا أن كلاً منهما يُواجه صعوبات تتعلق بالتحكم في العيوب، وضمان تكلفة التطوير، وتطبيق المواد. ويزيد ارتفاع رأس المال المستثمر، واستهلاك الطاقة، وتكلفة المواد الخام والمعالجة من ارتفاع سعر الياقوت مقارنةً بالزجاج البصري. وتُركز الأبحاث المستمرة على تحسين تقنيات التطوير، وتقليل العيوب، وتحسين استخدام المواد، واستكشاف تقنيات إنتاج أكثر فعالية من حيث التكلفة واستدامة.

المواصفات الفنية المتقدمة واستيعاب النظام.

يتطلب دمج عناصر الياقوت في الأنظمة البصرية المعقدة فهمًا شاملاً لمتطلباتها التكنولوجية المتقدمة والحذر في مراعاة عوامل مثل وضع التوتر ومراقبة الانكسار.

المواصفات الفنية الشاملة:

- منحنيات النقل: على الرغم من عدم توفر بعض المنحنيات، يُعدّ نطاق النفاذية الواسع، الذي يتراوح بين حوالي 150 نانومتر و5.5 ميكرومتر، مواصفةً أساسية. يختلف مستوى النفاذية المحدد باختلاف الطول الموجي، وسمك المنتج، ومساحة سطح التشطيبات. تُعد الدرجات عالية النقاء أساسيةً لنفاذية الأشعة فوق البنفسجية العميقة. عادةً ما تُستخدم التشطيبات المضادة للانعكاس (AR) لتعزيز النفاذية في نطاقات أطوال موجية محددة، مثل 400-1100 نانومتر أو 2000-5000 نانومتر.

- متغيرات معامل الانكسار: معامل الانكسار للياقوت الأزرق هو دالة لطول الموجة، ودرجة الحرارة (dn/dT)، والإجهاد (dn/dP). مع أن قيم dn/dT وdn/dP لم تُحدد، إلا أن هذه الاعتمادات ضرورية لإنشاء أنظمة بصرية عالية الدقة تعمل في ظل ظروف بيئية متنوعة. تُستخدم معادلات سيلماير لتصميم معامل الانكسار كدالة لطول الموجة.

- احتياجات الجودة السطحية العليا: جودة مساحة السطح بالغة الأهمية للكفاءة البصرية، وخاصةً في التطبيقات المطلوبة مثل الليزر عالي الطاقة أو أنظمة التصوير. وتتمثل المتطلبات الأساسية في دقة النقش، والرتابة، والتوازي.

- حفر من الصفر: يُقيّم هذا المتطلب عيوب السطح المسموح بها. تُستخدم معايير مثل MIL-PRF-13830B وMIL-F-48616 وMIL-C-48497 بشكل عام. يستخدم MIL-PRF-13830B نظامًا من رقمين (مثل 60-40)، حيث يشير الرقم الأول إلى أقصى حجم خدش بالميكرون، ويشير الرقم الثاني إلى قطر الحفر الأمثل بأجزاء من مئة من المليمتر. تشير الأرقام المنخفضة إلى جودة أعلى، حيث يرمز "0-0" إلى أسطح مكملة جدًا للخدش والحفر. يُعرّف الخدش بأنه عيب بحجم أكبر بكثير من عرضه، بينما الحفر هو عيب يشبه الحفرة بطول وحجم متماثلين تقريبًا. يستخدم معيار ISO 10110 عادةً رموزًا مختلفة، مثل "5/2 × 0.004"، لتحديد أقصى عرض للخدش وتنوع الخدوش وحجم الحفر الأمثل بالمليمتر. تتراوح قيم الخدش/الحفر الاعتيادية من 80/50 للبصريات الأساسية إلى 20/10 أو أقل للعناصر عالية الدقة. في حال وجود خدش ذي حجم أقصى، يقتصر حجمه عادةً على ربع قطر العدسة. يجب الفصل بين الخدوش ذات المواصفات 10 بمسافة لا تقل عن 1 مم، وقد يتم تجاهل الخدوش الصغيرة جدًا (التي يقل حجمها عن 2.5 ميكرومتر).

- التسطيح: يُحدد استواء مساحة السطح، أو عدم انتظامها، انحراف السطح عن المستوى المثالي، والذي يُحدد عادةً بأجزاء من الطول الموجي (λ). على سبيل المثال، يُظهر λ/20 عند طول موجي 633 نانومتر تباينًا أقصى قدره 31.65 نانومتر. تتراوح جودة الرتابة من 1 λ للجودة القياسية إلى λ/8 أو أقل للدقة العالية. يُعد قياس التداخل طريقة شائعة لاختبار رتابة السطح من خلال تقييم أنماط الاضطراب.

- تشابه: يُحدد التشابه مدى تطابق سطحي الجانب البصري. يُعدّ التوازي العالي أمرًا بالغ الأهمية لتقليل التشوه في الموجة المنعكسة.

- خشونة السطح: تُعدّ خشونة مساحة السطح جانبًا أساسيًا آخر لجودة السطح، خاصةً لتقليل التشتت ومنع الضرر الناتج عن الليزر. ويمكن قياسها باستخدام مقاييس مثل متوسط سعة الخشونة وأقصى سعة للارتفاع إلى الوادي.

عوامل تكامل النظام التي يجب مراعاتها:

- وضع التوتر والقلق: نظراً لصلابة الياقوت العالية وطبيعته الهشة، يجب مراعاة استراتيجيات التركيب بعناية لتجنب التسبب في إجهاد قد يؤدي إلى تشقق أو يؤثر على الكفاءة البصرية. يجب أن تراعي تقنيات التركيب اختلافات التمدد الحراري بين الياقوت والغلاف الخارجي على مدى درجة حرارة التشغيل.

- دفع الانكسار المزدوج: يمكن أن يكون انكسار الياقوت عاملاً هاماً في الأنظمة التي يكون فيها التحكم في الاستقطاب أو استقرار واجهة الموجة أمراً بالغ الأهمية. فبينما يُقلل استخدام الياقوت الموجه على المستوى C من انكسار الضوء المنتشر على طول المحور البصري، ستظل الأشعة خارج المحور تعاني من انكسار مزدوج. في الأنظمة التي تتطلب نقاء استقطاب عالياً أو تشويهاً هامشياً لواجهة الموجة لجميع الأشعة، قد تكون هناك حاجة لطرق مثل استخدام عناصر بصرية تركيبية (مثل ألواح موجية مصنوعة من منتج ذي خصائص انكسار مزدوج معاكسة) أو إنشاء نظام لتقليل زاوية الانكسار على مساحة سطح الياقوت. أما في التطبيقات التي يتم فيها التلاعب بانكسار المزدوج، كما في ألواح الموجة، فإن التحكم الدقيق في اتجاه البلورة أمر ضروري.

- مشاكل المنتج: يمكن أن تؤثر مشاكل المواد الداخلية، مثل عيوب الشبكة والشوائب والإضافات (مثل الفقاعات أو الشوائب اللبنية)، على الكفاءة البصرية من خلال التسبب في أضرار ناتجة عن الانتشار أو الامتصاص أو إطلاق الليزر، وخاصةً في التطبيقات عالية الطاقة. لذا، من الضروري تحديد درجات المواد المثالية ومستويات الجودة العالية بناءً على حساسية التطبيق لهذه المشاكل.

- بصريات المكنسة الكهربائية: عند دمج نوافذ الياقوت في أنظمة المكنسة الكهربائية، يجب مراعاة عوامل إضافية تتجاوز الكفاءة البصرية. وتشمل هذه العوامل نوع وحجم الشفة، وقدرة هيكل النافذة على الحفاظ على سلامة المكنسة الكهربائية تحت ضغط ودرجات حرارة محددة، ومقاومة الإشعاع والصدأ في بيئة المكنسة الكهربائية، والخصائص الكهربائية والمغناطيسية، وقلة انبعاث الغازات من مواد الياقوت والتركيب.

- التنازلات بين التكلفة والأداء: إن الإفراط في تحديد جودة السطح أو المواصفات الفنية الأخرى بما يتجاوز الحد الضروري للأداء المطلوب للتطبيق قد يؤدي إلى زيادة التكلفة بشكل كبير. لذا، يُعد الفهم الشامل لكيفية تأثير كل مواصفة على كفاءة النظام أمرًا بالغ الأهمية لاتخاذ خيارات تصميم اقتصادية.

أخيرًا، يتطلب دمج الياقوت البصري في الأنظمة المعقدة تركيزًا دقيقًا على خصائصه الخاصة ومتطلباته الشاملة. فإلى جانب الخصائص البصرية والفيزيائية الأساسية، يجب دراسة عوامل مثل اتجاه البلورة، ومتطلبات جودة السطح، واعتبارات التركيب، والتأثير المحتمل لثنائية الانكسار وعيوب المنتج بدقة، وذلك لضمان الأداء الأمثل للنظام وموثوقيته، لا سيما في ظروف التشغيل الصعبة.